Pytanie 1

Jakie jest charakterystyczne dla składowania blokowego?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Jakie jest charakterystyczne dla składowania blokowego?

Podstawowy moduł magazynowy to segment przestrzeni magazynowej, który obejmuje

Mikrologistyka obejmuje swoim zasięgiem

Przekształcanie odpadów w nowy produkt użytkowy to

Na ilustracji jest przedstawiona kontrola jakości dostawy towarów przeprowadzana metodą

Obliczenia związane z określaniem kosztów przypadających na jednostkę, na przykład zapasu towarowego lub powierzchni, nazywa się

Firma oferująca zróżnicowane usługi logistyczne, zazwyczaj w postaci pakietów zawierających między innymi: usługi transportowe, obsługę terminali, dystrybucję oraz magazynowanie, a także powiązane usługi informacyjne i finansowe, określana jest mianem przedsiębiorstwa

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Na początku kwartału w magazynie zgromadzono 45 t cementu, a na koniec tego samego kwartału było 50 t. W ciągu tego kwartału łączna ilość dostarczonego cementu wyniosła 735 t. Jak dużo cementu sprzedano w tym okresie?

Jak bardzo ładunek może wystawać poza krawędź palety maksymalnie?

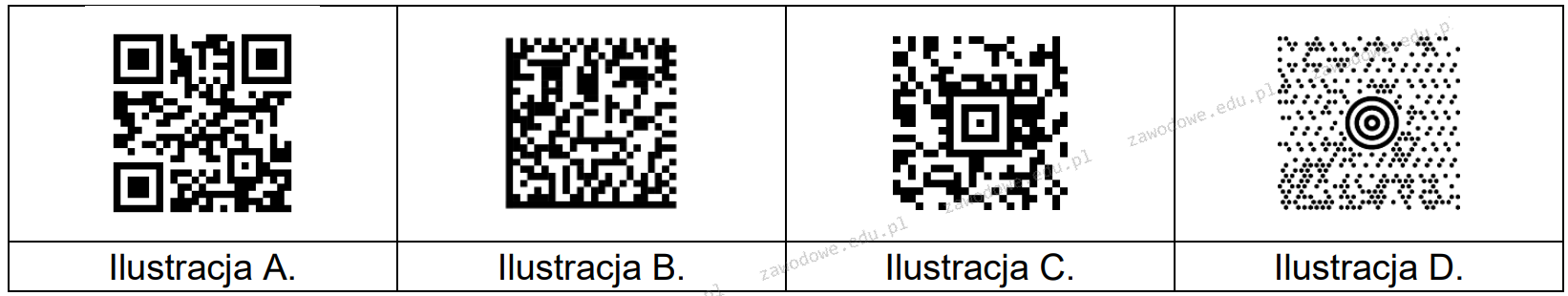

Na której ilustracji jest przedstawiony kod kreskowy QR?

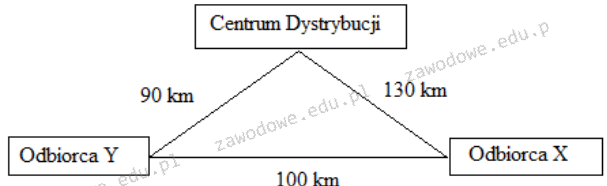

Korzystając ze schematu, oblicz czas dostawy towarów jednym środkiem transportu z Centrum Dystrybucji do odbiorcy X, a następnie do odbiorcy Y. Samochód jedzie ze średnią prędkością 60 km/h, a wyładunek u każdego odbiorcy trwa po 20 minut.

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

W tabeli przedstawiono koszty poszczególnych czynności logistycznych poniesione przez centrum logistyczne w I kwartale 2005 roku. Jeżeli przedsiębiorstwo na II kwartał zaplanuje wzrost wszystkich pozycji kosztów o 10%, to ich wartość całkowita wyniesie

| Okres | Koszty fizycznego przepływu w mln zł | Koszty zapasu w mln zł | Koszty procesów informatycznych w mln zł |

|---|---|---|---|

| I kwartał | 500 | 300 | 200 |

Głównym celem metody MRP I (Materiał Requirement Planning) jest

"Zapasy w drodze" jako ilość towarów regularnie zamawiana, w trakcie realizacji zamówienia mogą być przechowywane

Na podstawie danych zawartych w tabeli ustal czas, potrzebny na montaż szafki.

| Operacja | Całkowity czas przygotowawczo-zakończeniowy [h] | Liczba operacji na wyrób [szt.] | Jednostkowy czas wykonania operacji [h] |

|---|---|---|---|

| Przykręcenie boków do dolnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przykręcenie boków do górnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przymocowanie tylnej płyty | 0,3 | 1 | 0,1 |

Jaką zasadę reprezentuje metoda FIFO?

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Supply Chain Management (SCM) stanowi system informatyczny umożliwiający zarządzanie firmą w obszarze

Dokumentem, który potwierdza wydanie towarów z magazynu do odbiorcy zewnętrznego, jest

W przedsiębiorstwie utworzono jednostki ładunkowe zawierające materiały sypkie, stosując w tym celu

Wadą przechowywania rzędowego w magazynie jest

Brak magazynów w łańcuchu dostaw może prowadzić do wydatków

Jak długo potrwa proces rozładunku pojazdu, który przywiózł do magazynu 34 paletowe jednostki ładunkowe (pjł), jeżeli cykl pracy wózka widłowego, polegający na pobraniu 1 pjł z pojazdu, przetransportowaniu go do strefy składowania i powrocie do pojazdu, trwa 2,5 minuty?

Przedstawiony znak dotyczy nakazu stosowania ochrony

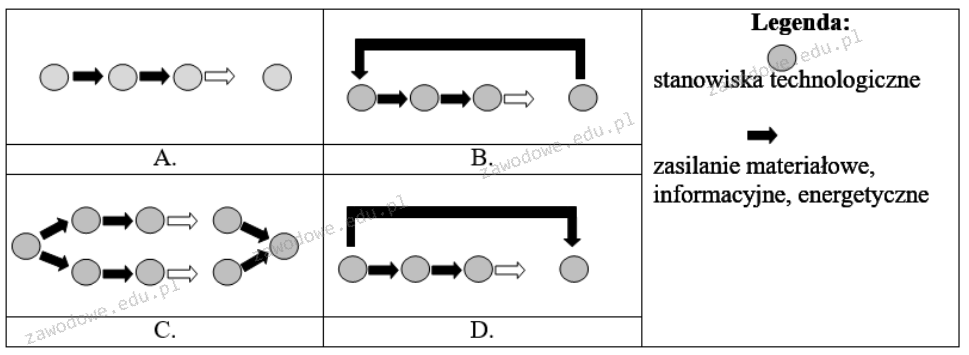

Na którym rysunku przedstawiono proces produkcyjny w strukturze równoległej?

Zabieg polegający na pozyskiwaniu z odpadów substancji lub materiałów i ich ponownym wykorzystaniu nosi nazwę

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Celem analizy jest stworzenie modelu pewnego procesu na podstawie zauważonych zmian w czasie odnoszących się do mierzalnych wielkości, które go opisują?

Przedstawiony znak oznacza nakaz stosowania ochrony

Jakie elementy wchodzą w skład obszaru portowego?

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

System informatyczny WMS do zarządzania magazynem nie pozwala na

Racjonalne zarządzanie pozostałościami po produkcji wiąże się z eliminowaniem