Pytanie 1

Zastosowanie powierzchni ładunkowej palety przez opakowania transportowe o prostokątnym kształcie powinno wynosić

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

Zastosowanie powierzchni ładunkowej palety przez opakowania transportowe o prostokątnym kształcie powinno wynosić

Zastosowanie wielkości obrotu towarowego podczas planowania układu towarów w magazynie ma na celu

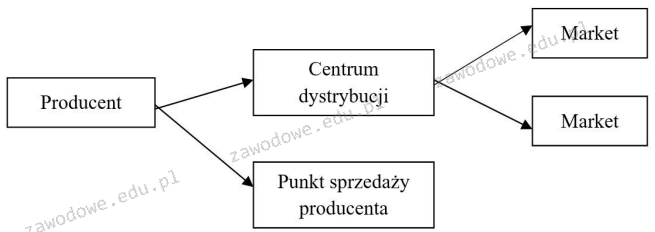

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Właściwością składowania rzędowego w systemach regałowych jest

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Gromadzony przez firmę zajmującą się produkcją soków zapas świeżych owoców w czasie ich dostępności, mający na celu zapewnienie ciągłości produkcji, nosi nazwę

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

Ogółem procesy logistyczne analizowane w kontekście całego kraju dotyczą

Zajęcie jednostek ochrony w firmie związane z potrzebami materiałowymi procesu produkcji określamy mianem

Korzystając z danych zawartych w tabelach, określ terminy zamówienia poszczególnych komponentów uwzględniając czas realizacji zamówień przez poszczególnych dostawców.

| luty | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Komponent 1 | |||||||||

| Planowane rozpoczęcie produkcji | 100 | ||||||||

| Zamówienie surowców | |||||||||

| Komponent 2 | |||||||||

| Planowane rozpoczęcie produkcji | 200 | ||||||||

| Zamówienie surowców | |||||||||

| Dostawca | Przedmiot dostawy | Czas realizacji zamówienia |

|---|---|---|

| Dostawca 1 | Komponent 1 | 5 dni |

| Dostawca 2 | Komponent 2 | 3 dni |

O czym informuje zamieszczony znak manipulacyjny, umieszczony na opakowaniu ładunku podczas transportu?

Korzystając z informacji w ramce, oblicz jaką minimalną liczbę sztuk wózków magazynowych należy przygotować, aby w czasie 2 godzin ułożyć 360 sztuk paletowych jednostek ładunkowych na regałach magazynowych. Cykl pracy wózka przy obsłudze 1 pjł obejmuje: podjęcie pjł, przewóz, odłożenie na regał, opuszczenie wideł, przejazd po kolejną pjł.

| Wybrane parametry wózka magazynowego: |

| - czas podjęcia pił do przewozu - 0,5 min. - czas przewozu pił ze strefy przyjęć do strefy składowania - 2 min. - czas odłożenia pił na regał - 1,0 min. - czas opuszczania wideł po odłożeniu pił na regał - 0,5 min. - czas przejazdu ze strefy składowania do strefy przyjęć po kolejną pił - 2 min. |

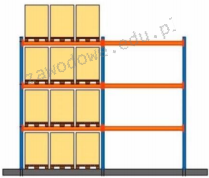

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

W analizowanym okresie przedsiębiorstwo logistyczne poniosło następujące wydatki: - transport: 200 zł - załadunek: 100 zł - przechowywanie: 10 zł - formalności celne: 120 zł Koszty transportu ładunku od dostawcy do klienta wynoszą

Niewłaściwe zabezpieczenie zapasów przed działaniami chemicznymi może spowodować, że produkty będą

Na podstawie ich funkcji, magazyny klasyfikowane są na

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

Gdy punkt, z którego realizowane jest zamówienie klienta, znajduje się w bliskiej odległości od klienta oraz rynku, to prawdopodobieństwo utraty zamówienia klienta

W którym magazynie najlepiej wykorzystywana jest powierzchnia w strefie kompletacji?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Powierzchnia strefy kompletacji: 3 000 m2 | Powierzchnia strefy kompletacji: 3 500 m2 | Powierzchnia strefy kompletacji: 12 000 m2 | Powierzchnia strefy kompletacji: 9 000 m2 |

| Średnia powierzchnia ładunku: 2 200 m2 | Średnia powierzchnia ładunku: 2 300 m2 | Średnia powierzchnia ładunku: 7 200 m2 | Średnia powierzchnia ładunku: 8 100 m2 |

| A. | B. | C. | D. |

W bieżącym roku miesięczny koszt wynajmu magazynu wynosi 8 000,00 zł. Jak wysoki będzie roczny koszt wynajmu magazynu w przyszłym roku, jeśli cena wzrośnie o 5% w porównaniu do roku obecnego?

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Strefa do kompletacji powinna być zlokalizowana pomiędzy strefami

Ogólny ciągły ruch, wskazujący na długoterminowy rozwój danej zmiennej, w przeciwieństwie do krótkotrwałych, takich jak zmiany sezonowe, określamy mianem

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Ile maksymalnie warstw kartonów o wymiarach: długość 400 mm, szerokość 200 mm, wysokość 300 mm może zawierać paletowa jednostka ładunkowa (pjł) umieszczona na palecie EUR, jeśli ładunek ma być transportowany w pozycji pionowej, a wysokość pjł nie może być większa niż 1 800 mm?

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Jeśli wartość obrotu magazynowego w ciągu 14 dni wyniosła 1 200 500 kg towaru A oraz 2 800 ton towaru B, to jaki był średni dzienny obrót magazynowy?

Firma handlowa GROSZEK pragnąc rozpocząć współpracę z firmą produkcyjną ABC określiła cztery równo ważne kryteria: jakość, terminowość, cena, bezpieczeństwo. W trakcie realizacji zamówienia firma ABC nie zrealizowała kryterium dotyczącego czasu dostawy. Oblicz, na jakim poziomie wymagania postawione przez PH GROSZEK zostały zrealizowane.

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

Na rysunku przedstawiony jest żuraw

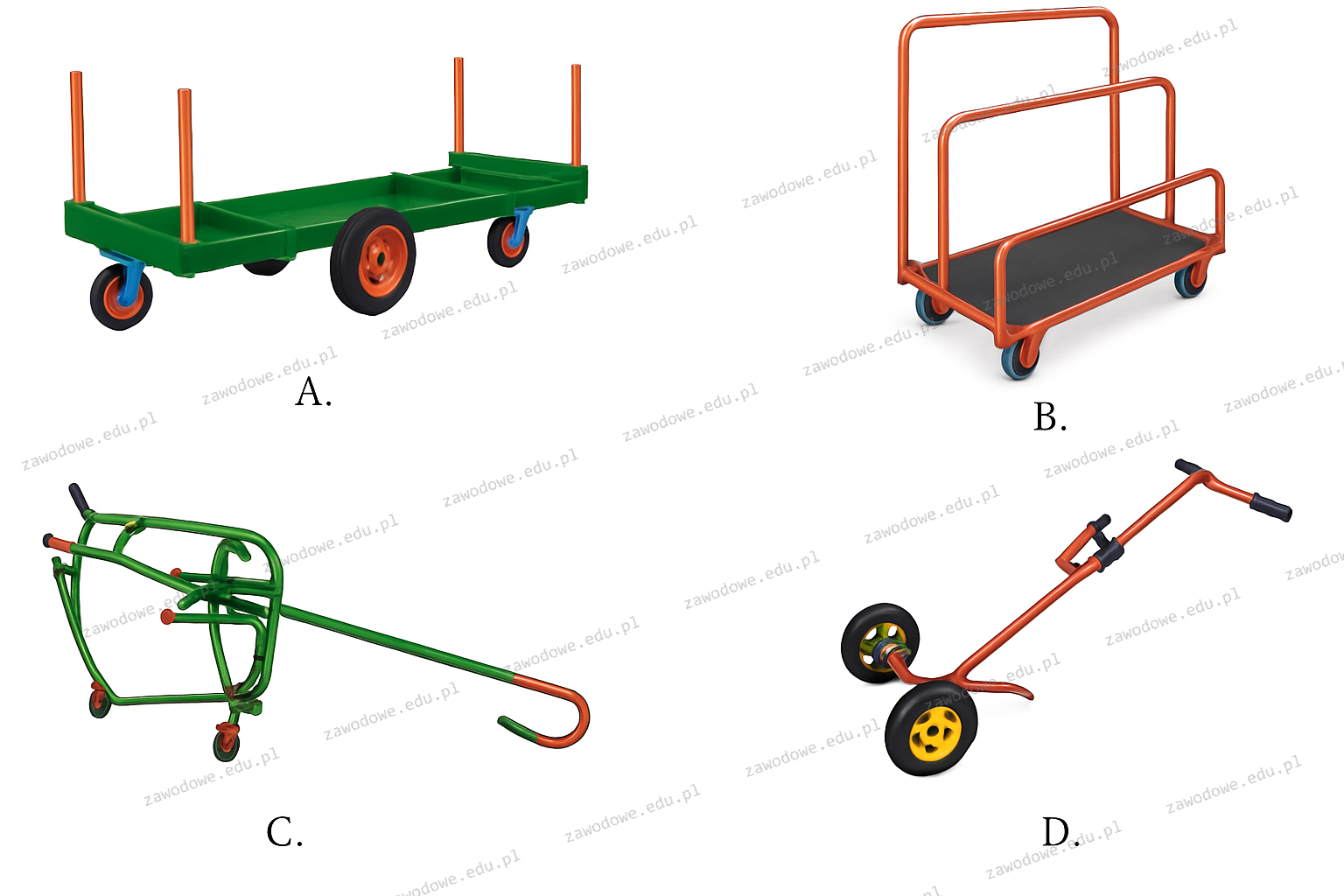

Który z wózków specjalizowanych wykorzystuje się w transporcie wewnętrznym do przemieszczania materiałów bardzo długich?

Na rysunku przedstawiono

| BIEDRONKA "CODZIENNIE NISKIE CENY" 2020 | ||

| 40-007 Katowice ul.Uniwersytecka 12 | ||

| JERONIMO MARTINS DYSTRYBUCJA S.A. | ||

| 02-273 KOSTRZYN UL.ZNINA 5 | ||

| NIP 779-10-11-327 | ||

| 2010-05-11 | 1011291 | |

| Nap.Coca Cola 0,5L A | 1x2,29 | 2,29A |

| Czek. Z Orzem 50G A | 1x1,29 | 1,29A |

| Sprzed. opodatk. | 3,58 | |

| Kwota PTU A 22 % | 0,65 | |

| ŁĄCZNA KWOTA PTU | 0,65 | |

| SUMA | 3,58 | |

| Gotówka | 5,00 | |

| Reszta | 1,42 | |

| 0360 #Kasa 3 Kasjer nr 131 13:40 | ||

| Z BEJ 00000 | ||

| Nr sys.: 702 | ||

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Transport towarów niebezpiecznych drogami odbywa się zgodnie z warunkami ustalonymi w umowie

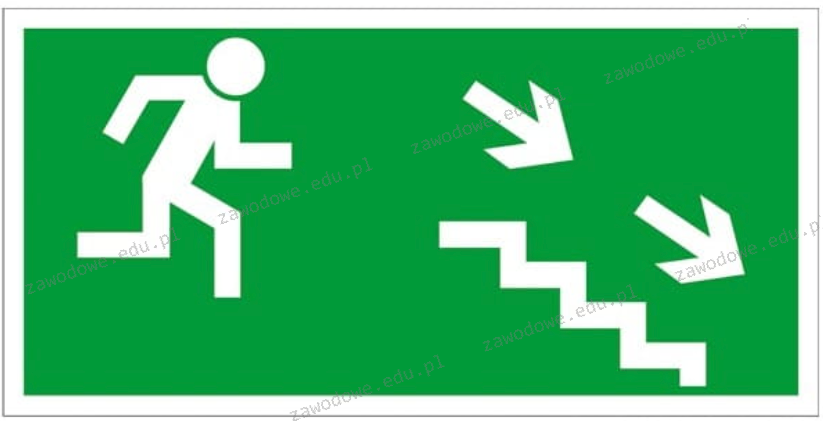

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Planowanie w strategii logistycznej DRP dotyczy

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość – waga 0,6; cena – waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 – ocena najniższa, 4 – ocena najwyższa).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |