Pytanie 1

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów

Zasada, według której ostatnie miejsce otrzymuje harmonogram dostaw gotowych produktów do klientów, a materiały do produkcji są pobierane (ssane) z wcześniejszych miejsc, opisuje system zarządzania przepływem materiałów

Jaki model biznesowy opiera się na wymianie informacji pomiędzy firmą a klientem?

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

Aby zapakować 200 sztuk produktu, ile opakowań zbiorczych powinno zamówić przedsiębiorstwo, mając na stanie 5 opakowań, gdy jedno opakowanie zbiorcze wystarcza na 10 sztuk produktu, a minimalne zamówienie wynosi 10 opakowań?

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania

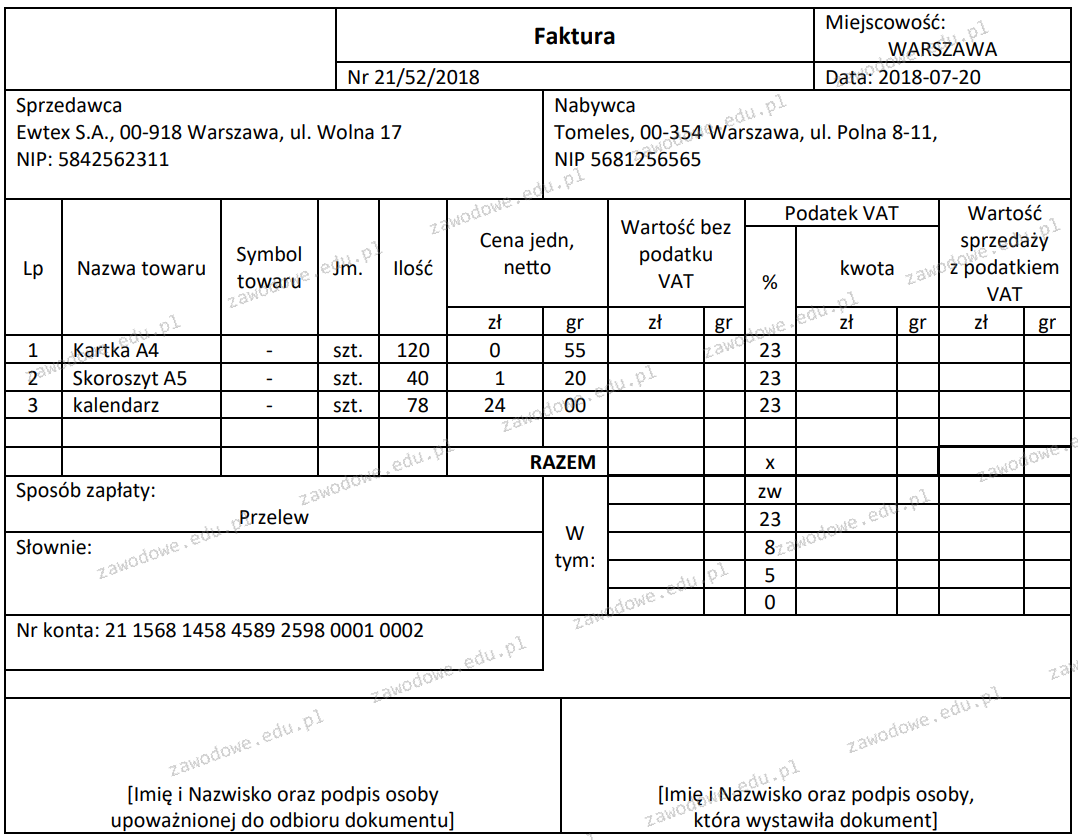

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

Jeśli do centrum dystrybucji realizowane są zamówienia produktów w ilości 12 000 sztuk, 4 razy w miesiącu, to roczny wolumen dostaw wynosi

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Czym zajmuje się ekologistyka?

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Który zestaw informacji zawiera dane do wpisania w dokumencie WZ, który ma być wypełniony zgodnie z przedstawioną kartoteką magazynową?

| KARTOTEKA MAGAZYNOWA | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Firma „ABC" ul. Wesoła 12, 54-345 Wrocław | Nazwa: obudowa Indeks: OB. 123-12 Jednostka miary: sztuka | ||||||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | ||||||

| przychód | rozchód | zapas | przychód | rozchód | |||||||

| 1. | 12.02.17 | PZ 234 | 13,00 | 50 | - | 150 | 625,00 | - | |||

| 2. | 13.02.17 | WZ 352 | 13,00 | - | 100 | 50 | - | 1 300,00 | |||

| 3. | |||||||||||

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

Czynsz za powierzchnię magazynową jest wydatkiem

Procedury, które należy stosować w przypadku pożaru, powinny być opisane w

Model relacji biznesowych w internecie, który dotyczy realizacji transakcji elektronicznych między przedsiębiorstwami a klientem, nosi nazwę

Planowanie strefy magazynowej powinno uwzględniać między innymi

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

W centrum dystrybucji roczny przepływ dostaw wyniósł 65 100 paletowych jednostek ładunkowych (pjł), natomiast roczny przepływ wysyłek to 49 000 pjł. Przy założeniu, że centrum funkcjonuje przez 350 dni w ciągu roku, jaki był średni dzienny obrót w tym centrum dystrybucji?

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur

Który znak należy umieścić na opakowaniu biodegradowalnym?

Jakie jest zadanie dystrybucji?

Maksymalna wysokość gniazda na regale wynosi 1,2 m. Ile opakowań o wymiarach 300 × 200 × 100 mm (dł. × szer. × wys.) można maksymalnie umieścić na palecie o wymiarach 1 200 × 800 × 144 mm (dł. × szer. × wys.), aby powstała paletowa jednostka ładunkowa mogła być składowana w tym gnieździe regałowym?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

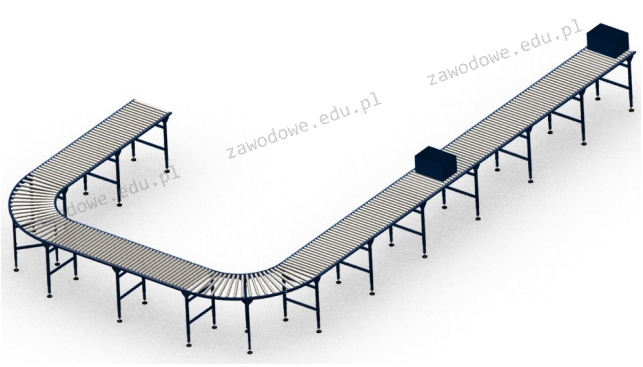

Rysunek przedstawia

W procesie transportu w magazynach wózki kolebowe, które są naładowane, stosuje się do przesuwania

Ułożenie ładunków bezpośrednio na podłodze, gdzie stosy zorganizowano w rzędach lub blokach, znajduje zastosowanie w magazynach

Regularne zużycie zapasów materiałowych oraz ich zamawianie w ustalonej ilości i z określoną częstotliwością umożliwia w firmie tworzenie zapasu

Który wózek widłowy, o najwyższym współczynniku wykorzystania jego udźwigu, należy zastosować do przewozu podczas jednego cyklu dwóch paletowych jednostek ładunkowych (pjł) o masie brutto 0,9 t/pjł?

| Wózek widłowy 1. | Wózek widłowy 2. | Wózek widłowy 3. | Wózek widłowy 4. | |

| Udźwig [kg] | 1 400 | 1 900 | 2 300 | 2 500 |

W jakim systemie wykorzystywanym do zbierania zamówień stosuje się metodę radiowej identyfikacji produktów?

Na podstawie tabeli wybierz dostawcę, który uzyskał najwyższą ocenę ogólną w punktach.

| Kryterium oceny | Znaczenie relatywne każdego kryterium w % | Ocena ogólna – ważona (w pkt) | |||

|---|---|---|---|---|---|

| Dostawca A. | Dostawca B. | Dostawca C. | Dostawca D. | ||

| Cena | 30 | 30 | 32 | 32 | 33 |

| Jakość | 20 | 10 | 10 | 13 | 12 |

| Terminy dostaw | 35 | 15 | 15 | 18 | 20 |

| Dodatkowe usługi | 15 | 5 | 5 | 5 | 5 |

| Razem | 100 | ||||

Rysunek przedstawia wózek