Pytanie 1

Co oznacza skrót MRP?

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Co oznacza skrót MRP?

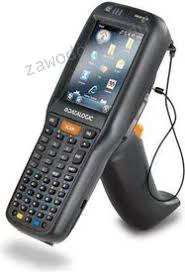

Przedstawione na rysunku urządzenie służące do automatycznej identyfikacji towarów to

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

Średnia wartość zapasów towarów w hurtowni artykułów chemicznych w danym okresie wynosi 30 000 zł. Jak obliczyć miesięczny koszt przechowywania towarów, jeśli wskaźnik kosztów magazynowania to 2%?

System HRM (Human Resource Management) obejmuje między innymi

Produkcja danego wyrobu obejmuje 1 000 oddzielnych czynności, a całkowity koszt ich realizacji wynosi 7 500 zł. Jaki jest koszt jednostkowy jednej czynności?

W kategorii Z analizy XYZ znajduje się oferta

Co oznacza termin MRP?

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Zapas sezonowy powstaje, gdy

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Przedsiębiorstwo ALFA 15 czerwca o godzinie 7:00 rano rozpoczęło proces produkcji wyrobu X, pobierając z magazynu wszystkie niezbędne surowce. Korzystając z informacji zawartych w tabeli, określ maksymalnie do kiedy należy dokupić i dostarczyć nowe surowce, aby utrzymać ciągłość procesu produkcji wyrobu gotowego?

| Etapy produkcji wyrobu X z czasem trwania poszczególnych operacji | ||

|---|---|---|

| Indeks operacji | Opis operacji | Czas trwania operacji |

| A | Przyjęcie surowców z magazynu | 30 min |

| B | Obróbka wstępna materiału | 4 godz. 45 min |

| C | Obróbka zasadnicza | 48 godz. |

| D | Montaż | 15 godz. |

| E | Przygotowanie wyrobu gotowego do wydania | 3 godz. 15 min |

| F | Wydanie wyrobu gotowego do magazynu | 30 min |

Brak odpowiedzi na to pytanie.

Cena składowania jednej palety to 1 zł dziennie, koszt rozładunku wynosi 5 zł za paletę, a załadunku 6 zł za paletę. Całkowite wydatki związane z operacjami magazynowymi (rozładunek, składowanie, załadunek) dla 20 palet przez 10 dni będą równe?

Brak odpowiedzi na to pytanie.

Zakład wytwórczy spełnia oczekiwania klientów, realizując montaż na zamówienie. W sytuacji, gdy na rynku występują silne firmy konkurencyjne oferujące zbliżony produkt, zasadne jest przesunięcie punktu rozdziału do

Brak odpowiedzi na to pytanie.

Czym jest strategia "Pull"?

Brak odpowiedzi na to pytanie.

Oblicz jednostkowy koszt utrzymania powierzchni magazynowej na rok, jeśli powierzchnia użytkowa magazynu wynosi 2 000 m2, a roczne wydatki na magazynowanie to 140 000 zł?

Brak odpowiedzi na to pytanie.

Zgodnie z przedstawionymi w tabeli warunkami składowania środków żywnościowych określ, w jakich warunkach należy przechowywać tłuszcze i czekolady.

| Pomieszczenia suche (wilgotność względna 60%) przewiewne | Pomieszczenie wilgotne (wilgotność względna 95%) przewiewne | Pomieszczenie suche (wilgotność względna 60%) | Pomieszczenie wilgotne (wilgotność względna 90%) |

|---|---|---|---|

| temp. 8÷10°C | temp. 0÷5°C | temp. 0÷4°C | temp. -18 do -26°C |

| Artykuły higroskopijne: – suche artykuły zbożowe – pieczywo trwałe – suche nasiona roślin strączkowych – cukier – używki i przyprawy – koncentraty | Artykuły o dużej zawartości wody: – warzywa – owoce – ziemniaki | Artykuły łatwo psujące się: – tłuszcze – czekolada – chałwa – mleko – jaja – mięso i wędliny – drób – orzechy | Artykuły zamrożone: – mięso – drób – ryby – mrożonki warzywne i owocowe – inne półprodukty mrożone |

Brak odpowiedzi na to pytanie.

Jakie produkty są objęte strategią wyłącznej dystrybucji?

Brak odpowiedzi na to pytanie.

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Brak odpowiedzi na to pytanie.

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

Brak odpowiedzi na to pytanie.

Do elementów obsługi klienta, które występują po zakończeniu transakcji, zalicza się

Brak odpowiedzi na to pytanie.

Gdy łączny koszt przechowywania wynosi 6 000 zł, a powierzchnia magazynu to 6 000 m , jaka jest wartość wskaźnika kosztu utrzymania powierzchni magazynowej?

Brak odpowiedzi na to pytanie.

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Brak odpowiedzi na to pytanie.

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

Brak odpowiedzi na to pytanie.

Które rodzaje regałów w magazynie wymagają stosowania zasady LIFO?

Brak odpowiedzi na to pytanie.

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Brak odpowiedzi na to pytanie.

System HRM (Human Resource Management) dotyczy

Brak odpowiedzi na to pytanie.

Przechowywanie jednostek ładunkowych bezpośrednio na podłodze, w stosach ustawionych w liniach lub blokach, jest stosowane w magazynach

Brak odpowiedzi na to pytanie.

W grupie A, określonej na podstawie analizy Pareto, znajduje się około 20% wszystkich pozycji w asortymencie, które generują

Brak odpowiedzi na to pytanie.

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W momencie dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) cukru. Cukier był zapakowany w worki o wadze 25 kg. Na każdej palecie worki z cukrem były zorganizowane w 8 warstwach, z 4 workami w każdej warstwie. W wyniku przeprowadzonej kontroli ilościowej magazynier powinien ustalić

Brak odpowiedzi na to pytanie.

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

Brak odpowiedzi na to pytanie.

Na opakowaniu towaru umieszczone są logo przedsiębiorstwa, jego nazwa, waga jednostki pakowanej, symbol bezpieczeństwa oraz kod EAN. Informacje zawarte na opakowaniu mają kluczowe znaczenie dla realizacji funkcji opakowania?

Brak odpowiedzi na to pytanie.

Procesy umożliwiające całkowite lub częściowe wykorzystanie odpadów, które prowadzą do odzyskania zawartych w nich substancji, materiałów lub energii bez stwarzania zagrożenia dla zdrowia i życia, to

Brak odpowiedzi na to pytanie.

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

Brak odpowiedzi na to pytanie.

Hierarchia działań technologicznych w procesie produkcji, uporządkowana od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Brak odpowiedzi na to pytanie.

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

Brak odpowiedzi na to pytanie.

W procesie organizacji zadań transportowych czynnik, który zależy od spedytora i ma wpływ na przebieg transportu, to

Brak odpowiedzi na to pytanie.

Zarządzanie przewozem towarów niebezpiecznych klasyfikuje się jako czynności

Brak odpowiedzi na to pytanie.

Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)?

Brak odpowiedzi na to pytanie.