Pytanie 1

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Wynik: 3/40 punktów (7,5%)

Wymagane minimum: 20 punktów (50%)

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wytworzenie 3 500 000 sztuk żarówek LED to rodzaj produkcji

Walec z maszyny papierniczej w zapasach firmy zajmującej się produkcją papieru jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do typów magazynów półotwartych zaliczają się

Brak odpowiedzi na to pytanie.

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Brak odpowiedzi na to pytanie.

Firma produkuje krzesła oraz stoły do szkół. Dzienne możliwości produkcyjne maszyn wynoszą 150 krzeseł lub 75 stołów. Oblicz, po ilu dniach zrealizowane zostanie zamówienie na 1 050 krzeseł oraz 525 stołów?

Brak odpowiedzi na to pytanie.

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

Brak odpowiedzi na to pytanie.

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

Brak odpowiedzi na to pytanie.

W centrum dystrybucji roczny przepływ dostaw wyniósł 65 100 paletowych jednostek ładunkowych (pjł), natomiast roczny przepływ wysyłek to 49 000 pjł. Przy założeniu, że centrum funkcjonuje przez 350 dni w ciągu roku, jaki był średni dzienny obrót w tym centrum dystrybucji?

Brak odpowiedzi na to pytanie.

Który system definiuje moment złożenia zamówienia?

Brak odpowiedzi na to pytanie.

Jakie zagadnienia dotyczą planowania w systemie informacyjnym DRP II?

Brak odpowiedzi na to pytanie.

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

Brak odpowiedzi na to pytanie.

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Brak odpowiedzi na to pytanie.

Tor wodny, który prowadzi do nabrzeża, jest określany jako

Brak odpowiedzi na to pytanie.

Tabela ilustruje wielkość współczynnika pokrycia zapasem potrzeb zgłaszanych przez odbiorców w trzech kolejnych kwartałach. Planuje się wzrost wskaźnika o 10% w stosunku do III kwartału, ile wyniesie wartość tego wskaźnika w IV kwartale?

| I kwartał | II kwartał | III kwartał |

|---|---|---|

| 1,3 | 1,5 | 2.0 |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

Brak odpowiedzi na to pytanie.

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

Brak odpowiedzi na to pytanie.

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Brak odpowiedzi na to pytanie.

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Brak odpowiedzi na to pytanie.

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Brak odpowiedzi na to pytanie.

Na terminalu przeładowywane są kontenery 20’ (6,1 x 2,4 x 2,6 m). Które urządzenie należy wybrać do załadunku kontenerów na wagony, jeżeli w każdym kontenerze znajduje się ładunek o masie 20 ton?

| Urządzenie 1. | Urządzenie 2. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 8 m Wysokość podnoszenia – 10 m | ||

| Urządzenie 3. | Urządzenie 4. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 4,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 10 m |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Obszar logistyki związany z ponownym wykorzystaniem odpadów generowanych w procesach zaopatrzenia, produkcji, dystrybucji oraz konsumpcji definiujemy jako

Brak odpowiedzi na to pytanie.

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?

Brak odpowiedzi na to pytanie.

Gospodarstwo rolne otrzymało zamówienie na skompletowanie 4 t truskawek. Owoce mają być pakowane w pojemniki po 0,5 kg, a następnie w drewniane skrzynki zgodnie z załączonym rysunkiem. Ile skrzynek potrzeba do przygotowania otrzymanego zamówienia?

Brak odpowiedzi na to pytanie.

Jaką kwotę trzeba przeznaczyć na uzupełnienie zapasów, jeśli w analizowanym okresie popyt wynosi 100 sztuk, a każda dostawa to 25 sztuk i kosztuje 50 zł?

Brak odpowiedzi na to pytanie.

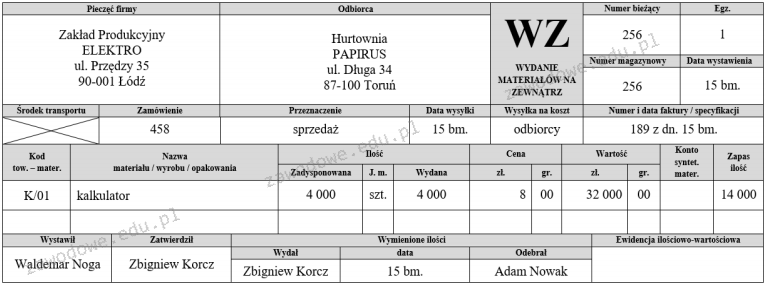

Ile wynosił stan magazynowy kalkulatorów przed wydaniem ich Hurtowni PAPIRUS na podstawie zamieszczonego dokumentu WZ?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak nazywa się metoda termicznego przekształcania odpadów w warunkach beztlenowych?

Brak odpowiedzi na to pytanie.

Jednym z kluczowych atutów transportu morskiego jest

Brak odpowiedzi na to pytanie.

Która z niżej podanych grup charakteryzuje zadania ekologistyki?

| Grupa 1 | Grupa 3 |

|

|

| Grupa 2 | Grupa 4 |

|

|

Brak odpowiedzi na to pytanie.

Metoda Just In Time opiera się na koncepcji zarządzania Kaizen, która polega na

Brak odpowiedzi na to pytanie.

Jak często do centrum dystrybucji przybywają dostawy towaru A w ilości 5 000 sztuk, które są układane na paletach po 25 sztuk? Oblicz, ile ładunkowych jednostek paletowych (pjł) towaru A jest dostarczanych do centrum w skali roku?

Brak odpowiedzi na to pytanie.

Na podstawie fragmentu dyrektywy, preferowanym sposobem w zakresie postępowania z opakowaniami jest

„Dyrektywa 94/62/EC odwołuje się do zasady zrównoważonego rozwoju i zaleca stosowanie różnorodnych form oddziaływania na podmioty gospodarcze, w tym instrumentów dobrowolnych oraz narzędzi ekonomicznych. Preferowanym sposobem postępowania z opakowaniami powinno być uniknięcie powstania problemu zużytych opakowań (czyli ograniczanie ich ilości i stosowanie opakowań wielokrotnego użytku), następnie odzysk zużytych opakowań bądź surowców, gospodarcze wykorzystanie, a na końcu inne sposoby zagospodarowania." |

Brak odpowiedzi na to pytanie.