Pytanie 1

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

Wynik: 7/40 punktów (17,5%)

Wymagane minimum: 20 punktów (50%)

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

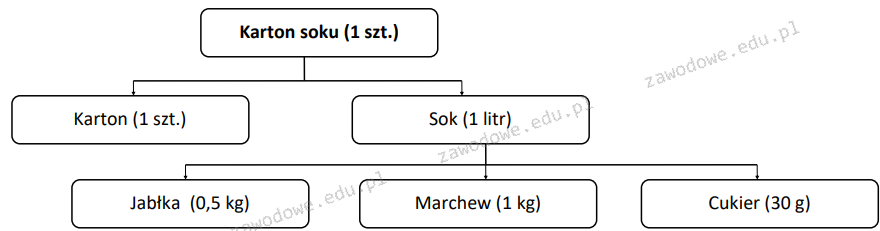

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma logistyczna nabyła pojazd, który jest wyposażony w dwa znaki ostrzegawcze stojące, środki osobistej ochrony oraz sprzęt do ochrony układu oddechowego, planując transporty.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ogólny ciągły ruch, wskazujący na długoterminowy rozwój danej zmiennej, w przeciwieństwie do krótkotrwałych, takich jak zmiany sezonowe, określamy mianem

Model zarządzania przepływem materiałów, w którym potrzeby produkcyjne wynikają z rzeczywistych wymagań rynku, określany jest mianem

Międzynarodowa organizacja non-profit, która zajmuje się tworzeniem standardów w obszarze zarządzania łańcuchem dostaw oraz popytem, to

Jakie znaczenie ma skrót MRPII w kontekście wdrożonego systemu w przedsiębiorstwie?

MRP to system informatyczny związany z planowaniem

W każdym z procesów logistycznych działania związane z realizowaniem zamówień definiuje plan

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

Towary są przygotowywane do magazynowania w etapie

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?

Na początku miesiąca w magazynie znajdowało się 1 000 szt. W trakcie miesiąca zakupiono dodatkowe 3 000 szt. Jeśli minimalny zapas potrzebny do utrzymania ciągłości produkcji wynosi 3 000 szt., to w magazynie wystąpił

Brak odpowiedzi na to pytanie.

Jak nazywa się metoda związana z planowaniem zasobów w dystrybucji?

Brak odpowiedzi na to pytanie.

Do funkcji logistyki w obszarze dystrybucji przed dokonaniem transakcji nie zalicza się

Brak odpowiedzi na to pytanie.

Zespół jednostek handlowych, stworzony w celu magazynowania, przewozu oraz dla identyfikacji i monitorowania w łańcuchu dostaw, to jednostka

Brak odpowiedzi na to pytanie.

Zespół działań organizacyjnych, realizacyjnych oraz handlowych, mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Brak odpowiedzi na to pytanie.

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Brak odpowiedzi na to pytanie.

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Brak odpowiedzi na to pytanie.

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Brak odpowiedzi na to pytanie.

Odzież ochronna, która musi być certyfikowana, to odzież

Brak odpowiedzi na to pytanie.

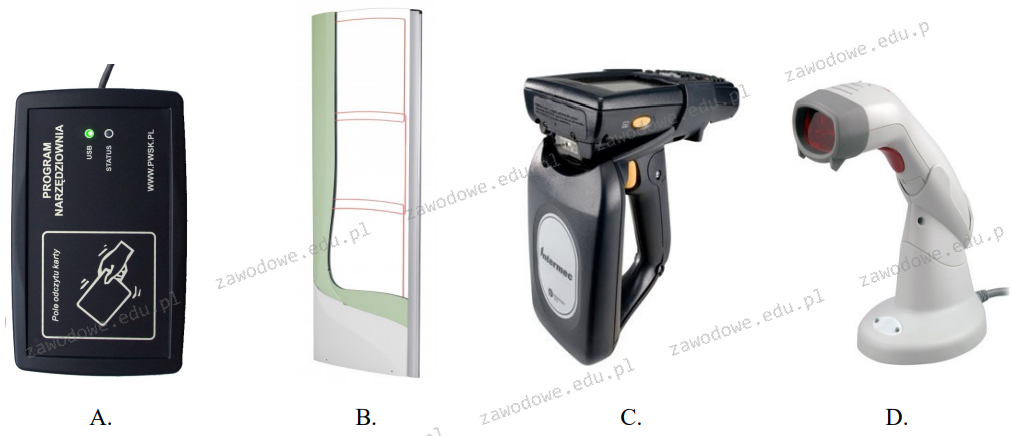

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Brak odpowiedzi na to pytanie.

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

Brak odpowiedzi na to pytanie.

Do kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji należy

Brak odpowiedzi na to pytanie.

Korzystając z informacji zawartych w tabeli, wskaż maksymalną temperaturę przechowywania mięsa jagnięcego.

| Warunki przechowywania wybranych rodzajów mięsa wg wytycznych Międzynarodowego Instytutu Chłodnictwa | |||

|---|---|---|---|

| Produkt | Temperatura [°C] | Wilgotność względna [%] | Czas przechowywania |

| Wołowina | -1,5 ÷ -1,0 | 90 ÷ 95 | 9 tygodni |

| Mięso jagnięce | -1,0 ÷ 0 | 90 ÷ 95 | 10 ÷ 15 dni |

| Wieprzowina | -1,5 ÷ 0 | 90 ÷ 95 | 1 ÷ 2 tygodnie |

| Bekon wędzony | -3,0 ÷ -1,0 | 80 ÷ 90 | 1 miesiąc |

Brak odpowiedzi na to pytanie.

Podstawowy plan, na podstawie którego wyznacza się ilości oraz terminy produkcji poszczególnych produktów w ustalonym (średnim) okresie czasu, stanowiącym fundament wstępnego planu wykorzystania możliwości produkcyjnych, nazywa się

Brak odpowiedzi na to pytanie.

W ciągu doby produkowanych jest 2000 odkurzaczy. Wszystkie komponenty są dostarczane z centralnego magazynu raz dziennie w liczbie 2100 sztuk (100 sztuk - zapas bezpieczeństwa). Jeżeli w trakcie dnia stwierdzono, że po złożeniu 1400 odkurzaczy 200 sztuk silników okazało się wadliwych, to pierwszą czynnością, którą należy wykonać, powinno być

Brak odpowiedzi na to pytanie.

Huta stali w ramach optymalizacji gospodarki surowcami rozpoczęła działania mające na celu stworzenie projektu

Brak odpowiedzi na to pytanie.

Magazyn jest zoptymalizowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Oblicz wskaźnik wykorzystania przestrzeni składowej tego magazynu, jeśli średnio przechowywanych jest 12 000 pjł.

Brak odpowiedzi na to pytanie.

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

Brak odpowiedzi na to pytanie.

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Brak odpowiedzi na to pytanie.

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Brak odpowiedzi na to pytanie.

Opakowanie, chroniąc towar przed mikroorganizmami, zabezpiecza go przed innymi czynnikami

Brak odpowiedzi na to pytanie.

Aby skrócić czas realizacji zamówień od dostawców, należy

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

Brak odpowiedzi na to pytanie.

Zakład produkcyjny wytwarza codziennie 50 sztuk wyrobu X, którego skład obejmuje: 2 elementy Y oraz 3 elementy Z. Określ częstotliwość regularnych dostaw od dostawców elementów Y i Z, przy założeniu, że jednorazowa dostawa elementu Y wynosi 200 sztuk, a elementu Z 600 sztuk?

Brak odpowiedzi na to pytanie.