Pytanie 1

W celu przetransportowania partii towaru do jednego odbiorcy zaplanowano użycie czterech pojazdów. Z tego powodu nadawca ma wystawić

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

W celu przetransportowania partii towaru do jednego odbiorcy zaplanowano użycie czterech pojazdów. Z tego powodu nadawca ma wystawić

Dokument dołączony do zamówienia na dostawę towarów, który potwierdza wcześniej ustalone warunki dostaw oraz płatności, to

Kanał dystrybucyjny, w którym uczestnicy nie są związani stałymi umowami i działają na różnych poziomach, to kanał

Układ asortymentowy materiałów wykorzystywanych w firmie przemysłowej jest powiązany z logistyką działań

Nośność gniazda regałowego, przystosowanego do przechowywania 3 paletowych jednostek ładunkowych (pjł), wynosi 4 000 kg. Jaki jest wskaźnik wykorzystania nośności tego gniazda, jeżeli znajduje się w nim 2 pjł, z których każda ma masę brutto 1 t?

Jaki będzie całkowity koszt wyładunku kontenerów na terminalu, jeżeli stawka za maszynogodzinę suwnicy wynosi 105,00 zł, wynagrodzenie operatora za godzinę pracy to 45,00 zł, a czas wyładunku to 4,5 godziny?

Kompletacja z użyciem głosu, w której pracownik magazynu otrzymuje polecenia przez słuchawki, a ich realizację musi potwierdzić poprzez odczyt cyfr i liter znajdujących się w miejscu, do którego został skierowany, dotyczy systemu

Na podstawie zamieszczonego cennika oblicz wartość netto przewozu 48 paletowych jednostek ładunkowych na odległość 210 km.

| Cennik przedsiębiorstwa przewozowego BETA | |

|---|---|

| Ilość paletowych jednostek ładunkowych szt. | Cena jednostkowa netto za kilometr zł |

| 1÷20 | 3,00 |

| 21÷40 | 3,50 |

| 41÷60 | 4,00 |

| powyżej 60 | 4,50 |

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rysunek przedstawia wózek

Tradycyjny model systemu składania zamówień oparty na poziomie informacji realizowany jest przy założeniu, że

Do zadań realizowanych w obszarze kompletacji zalicza się

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Jak dużo czasu trzeba poświęcić na rozładunek jednego samochodu, który przewozi 34 paletowe jednostki ładunkowe (pjł) przy użyciu dwóch wózków widłowych, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjechanie samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Jak bardzo ładunek może wystawać poza krawędź palety maksymalnie?

Gdy łączny koszt przechowywania wynosi 6 000 zł, a powierzchnia magazynu to 6 000 m , jaka jest wartość wskaźnika kosztu utrzymania powierzchni magazynowej?

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż

Brak magazynów w łańcuchu dostaw może prowadzić do wydatków

Termin określający sytuację, w której towar dostarczony do magazynu jest natychmiast przekazywany dalej do odbiorcy bez etapu składowania, brzmi

Jakie obszary regulacji obejmuje norma ISO 14001?

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

Który typ regału przedstawiono na rysunku?

Pan Jan 26 kwietnia 2023 r. kupił telewizor. Sprzedawca dostarczył kupującemu telewizor 07 maja 2023 r. Określ, na podstawie fragmentu Kodeksu Cywilnego, do kiedy nabyty telewizor będzie podlegał gwarancji.

| Fragment Kodeksu Cywilnego |

|---|

| DZIAŁ III |

| Gwarancja przy sprzedaży |

| § 4. Jeżeli nie zastrzeżono innego terminu, termin gwarancji wynosi dwa lata licząc od dnia, kiedy rzecz została kupującemu wydana. |

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Jakie dokumenty magazynowe są tworzone w związku z przyjęciem do magazynu wyrobów gotowych z linii produkcyjnej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Znak umieszczony na samochodzie przeznaczonym do transportu towarów niebezpiecznych oznacza, że transportowane materiały są

Kierowca ciężarówki, który obsługuje cysternę, podczas wykonywania zadań transportowych dostrzegł wyciek przewożonego materiału (kwasu żrącego). O tym zdarzeniu w pierwszej kolejności powinien poinformować

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

Część magazynu, która stanowi jego największą jednostkę oraz obejmuje przestrzeń przechowawczą dla zgromadzonych zapasów, określana jest jako strefa

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

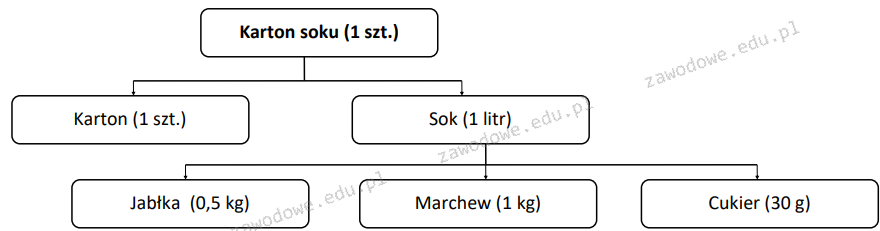

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

Firma handlowa GROSZEK pragnąc rozpocząć współpracę z firmą produkcyjną ABC określiła cztery równo ważne kryteria: jakość, terminowość, cena, bezpieczeństwo. W trakcie realizacji zamówienia firma ABC nie zrealizowała kryterium dotyczącego czasu dostawy. Oblicz, na jakim poziomie wymagania postawione przez PH GROSZEK zostały zrealizowane.

Przedsiębiorstwo zdecydowało się zmienić umowę leasingu i wymienić dotychczasowe 10 samochodów ciężarowych na nową flotę pojazdów. Wymiana samochodów wiąże się z ponoszeniem dodatkowych kosztów leasingu w wysokości 1 000,00 zł miesięcznie na każdy nowy samochód. Zmiana umowy przyniosła przedsiębiorstwu zgodnie z danymi w tabeli

| Charakterystyka samochodów ciężarowych | |

|---|---|

| Dotychczasowe | Nowe |

| Średnie spalanie 30 litrów /100 km | Średnie spalanie 25 litrów /100 km |

| Średni miesięczny przebieg jednego samochodu – 10 000 km | |

| Średnia cena oleju napędowego – 4,68 zł | |

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

W magazynie znajduje się 80 t bieżącego zapasu, 10 t zapasu zabezpieczającego, 3 t zapasu zbędnego i 7 t zapasu nadmiarowego. Jaki procent całkowitego zapasu zgromadzonego w magazynie stanowi zapas nierotujący?