Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby skrócić czas realizacji zamówień od dostawców, należy

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?

Część zapasów znajdujących się na placu składowym została uszkodzona, za ten stan odpowiada

Firma wdraża zasady dostaw w systemie Just in Time, dążąc do

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Aktywności magazynu, które obejmują sortowanie, grupowanie, pakowanie oraz etykietowanie towarów według wymagań klienta, to realizacja usługi

Jakie urządzenie nie wchodzi w skład transportu technologicznego?

Transport bimodalny definiuje się jako transport

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

Na rysunku przedstawiono

Proces, który obejmuje wymianę informacji, transfer środków finansowych oraz transport towarów od dostawcy do odbiorcy, nazywany jest

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Ściany oporowe, które mogą być pionowe, pełne lub ażurowe, stosowane do składowania zapasów, zazwyczaj w postaci materiałów sypkich, to

Określ właściwą sekwencję działań w przedsiębiorstwie produkcyjnym?

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Aby zabezpieczyć ładunek na palecie przed niekorzystnymi warunkami atmosferycznymi, należałoby użyć

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

Ustal minimalną szerokość drogi transportowej w magazynie, jeżeli obowiązuje w nim ruch jednokierunkowy bezsilnikowych środków transportowych o szerokości 1 800 mm i ruch pieszych. Wykorzystaj normy zawarte w tabeli.

| Przeznaczenie dróg | Minimalna szerokość drogi, cm | ||

|---|---|---|---|

| Dla bezsilnikowych środków transportowych | Dla silnikowych środków transportowych | ||

| Ruch jednokierunkowy | Tylko dla środków transportowych | b = a + 60 cm | b = a + 60 cm |

| dla środków transportowych i ruchu pieszych | b = a + 90 cm | b = a + 100 cm | |

| Ruch dwukierunkowy | Tylko dla środków transportowych | b = 2a + 90 cm | b = 2a + 90 cm |

| dla środków transportowych i ruchu pieszych | b = 2a + 180 cm | b = 2a + 200 cm | |

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Jakie działania wchodzą w skład funkcji logistycznych realizowanych w centrum logistycznym?

W magazynie znajduje się 7 800 sztuk konserw mięsnych zgodnie z zestawieniem w tabeli. Z której dostawy konserwy powinny być wydane jako pierwsze, jeżeli hurtownia stosuje metodę FEFO wydań magazynowych?

| Stan magazynowy konserw mięsnych | ||||

|---|---|---|---|---|

| Dostawa | Termin dostawy | Termin ważności | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy [szt.] |

| 1. | 20 maja 2019 r. | 25 marca 2021 r. | 1,60 | 2 400 |

| 2. | 27 maja 2019 r. | 06 września 2020 r. | 1,50 | 1 600 |

| 3. | 08 czerwca 2019 r. | 12 lipca 2020 r. | 1,55 | 1 800 |

| 4. | 15 czerwca 2019 r. | 31 stycznia 2021 r. | 1,65 | 2 000 |

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

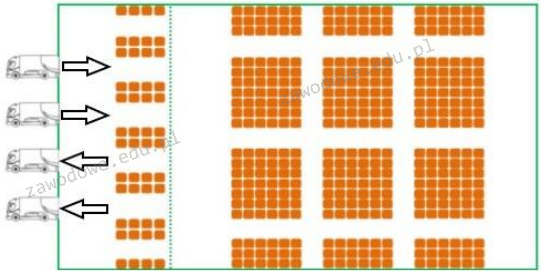

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?

Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru, jeżeli czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) 0,05.

| n = tpz q * tj [szt.] |

List przewozowy, który został potwierdzony przez przewoźnika, stanowi dowód zawarcia umowy?

Część budynku magazynowego, która ułatwia załadunek oraz wyładunek towarów na środki transportu, nazywa się

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

Brak odpowiedzi na to pytanie.

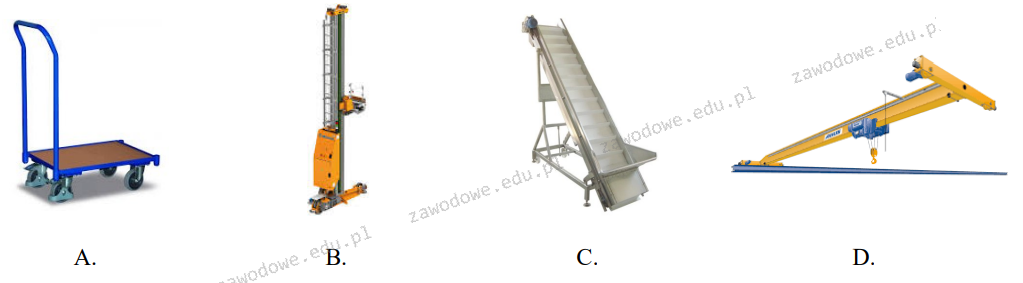

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Model internetowego współdziałania przedsiębiorstw, który dotyczy realizacji transakcji w sposób elektroniczny pomiędzy różnymi firmami, określa się mianem

Brak odpowiedzi na to pytanie.

W celu stworzenia specyficznego strumienia danych zawierającego zintegrowane informacje z różnych źródeł, rozpoznawanych przy pomocy identyfikatorów, stosowany jest system

Brak odpowiedzi na to pytanie.

Proszek do pieczenia, działający jako środek spulchniający, jest surowcem o charakterze

Brak odpowiedzi na to pytanie.

Zadaniem funkcji potransakcyjnej w dystrybucji jest

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.