Pytanie 1

W zamkniętym magazynie, w którym znajdują się środki do prania, umieszczono 50 pojemników z acetonem. Niewłaściwe warunki przechowywania mogą skutkować

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

W zamkniętym magazynie, w którym znajdują się środki do prania, umieszczono 50 pojemników z acetonem. Niewłaściwe warunki przechowywania mogą skutkować

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

W celu stworzenia specyficznego strumienia danych zawierającego zintegrowane informacje z różnych źródeł, rozpoznawanych przy pomocy identyfikatorów, stosowany jest system

Firma zrealizowała zlecenie na dostarczenie towaru do klienta w pięciu partiach. Czas ich dostarczenia wynosił odpowiednio: 8 godzin, 7 godzin, 9 godzin, 7 godzin oraz 9 godzin. Przy planowaniu dostaw na kolejny okres przyjęto, że norma długości średniego cyklu dostawy wyniesie

Jeśli 480 zamówień zostało zrealizowanych prawidłowo, a 20 zamówień okazało się niekompletnych, to jaki procent dostaw jest kompletny?

Do fizykochemicznych czynników, od których opakowanie zapewnia ochronę, należy

Na podstawie podanej tabeli określ, z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz z liczbą punktów przydzielonych za ich spełnienie w skali od 1 do 4 przy założeniu, że 1 punkt oznacza najniższą ocenę.

| Dostawca | Kryteria doboru | ||||

|---|---|---|---|---|---|

| Cena netto (waga 0,4) | Odległość od zakładu (waga 0,3) | Czas rozpatrzenia reklamacji (waga 0,2) | Czas dostawy (waga 0,1) | ||

| A. | 1 | 4 | 2 | 1 | |

| B. | 3 | 2 | 4 | 4 | |

| C. | 4 | 1 | 3 | 3 | |

| D. | 2 | 3 | 1 | 2 | |

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Jaki dokument powinien być sporządzony w celu pobrania potrzebnych materiałów oraz surowców z magazynu na podstawie zlecenia produkcyjnego?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

Główną cechą systemu zaopatrzenia Just in Time jest

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

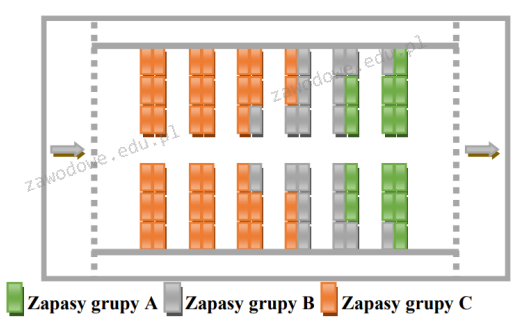

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

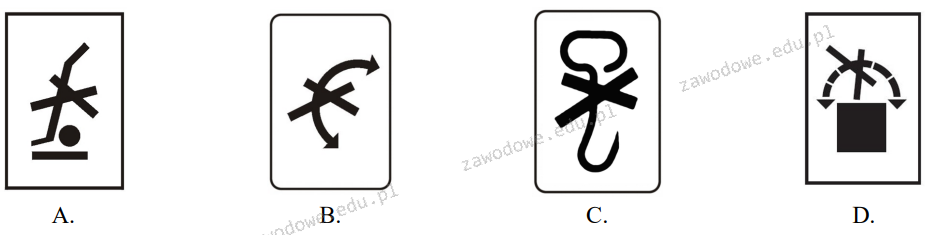

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

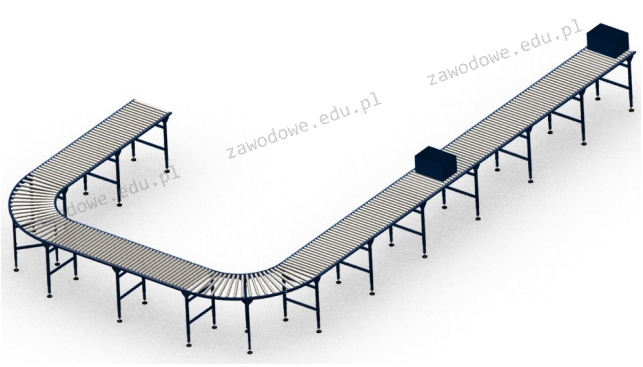

Rysunek przedstawia

Na stanowisku do szlifowania obrabiany jest blok silnika z czterema cylindrami. Czas potrzebny na szlifowanie jednego cylindra wynosi (Tj) = 0,5 roboczogodziny, a czas przygotowawczo-zakończeniowy dla jednego bloku silnika (Tpz) = 1,0 roboczogodziny. Jakie będzie całkowite zapotrzebowanie czasu pracy (Tp) na obróbkę jednego bloku silnika o 4 cylindrach?

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

Które towary należy zaliczyć do grupy C zgodnie z przedstawioną w tabeli analizą wyników ABC zapasów w magazynie.

| Wyniki analizy ABC zapasów w magazynie | |||||

|---|---|---|---|---|---|

| Asortyment | Cena [zł] | Sprzedaż [szt.] | Wartość sprzedaży [zł] | Udział w sprzedaży [%] | Skumulowany udział w sprze-daży [%] |

| Kawa z mlekiem | 8,5 | 190 | 1615 | 24,70 | 24,70 |

| Kawa czarna | 8 | 170 | 1360 | 20,80 | 45,51 |

| Herbata czarna | 5,5 | 110 | 605 | 9,25 | 54,76 |

| Czekolada z mlekiem | 11 | 95 | 1045 | 15,98 | 70,75 |

| Cappuccino | 9 | 85 | 765 | 11,70 | 82,45 |

| Espresso | 8 | 80 | 640 | 9,79 | 92,24 |

| Herbata cytrynowa | 6 | 40 | 240 | 3,67 | 95,91 |

| Herbata malinowa | 6 | 30 | 180 | 2,75 | 98,66 |

| Mleko | 3,5 | 25 | 87,5 | 1,34 | 100,00 |

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Jak nazywa się metoda związana z planowaniem zasobów w dystrybucji?

Czynnik mający negatywny wpływ na przechowywanie cukru w magazynach to

Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

W dziedzinie zarządzania logistycznego za kontrolowanie, organizację oraz nadzór nad przepływem materiałów w firmie odpowiedzialna jest funkcja

Dopuszczalna długość zestawu z przyczepą w większości krajów Europy wynosi

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

W trakcie załadunku ciężarówki u pracownika wystąpiło zamknięte złamanie kończyny dolnej. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Zadania związane z magazynowaniem w obszarze wydania obejmują

Obliczenia związane z określaniem kosztów przypadających na jednostkę, na przykład zapasu towarowego lub powierzchni, nazywa się

Podczas przeprowadzania inwentaryzacji zapasów w magazynie, pracownik wypełnia

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?