Pytanie 1

Daty oraz ilości zamówień i dostaw stanowią fundament planowania

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Daty oraz ilości zamówień i dostaw stanowią fundament planowania

Dokument celny, który w międzynarodowym transporcie drogowym pozwala na transport towarów bez kontroli celnej przy przejeżdżaniu przez granice krajów tranzytowych oraz na opłacanie ceł w miejscu docelowym towarów, to

Posiadanie zbyt dużego zapasu w magazynie zakładu produkcyjnego może prowadzić do

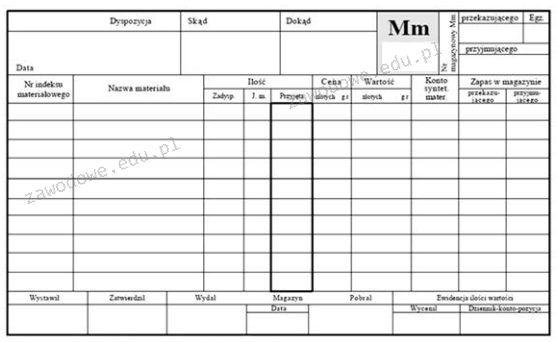

Dokument, którego fragment przedstawiono, to

| Sprawa:…………… Odpowiadając na Waszą ofertę z dnia 25 marca 2008 rok, zamawiamy następujące napoje w butelkach 2-litrowych: 1. Napój brzoskwiniowy 100szt 2,10zł/szt 2) Napój kiwi 200szt 2,00zł/szt Dostawy zamówionych napojów oczekujemy zgodnie z warunkami oferty, na Wasz koszt i ryzyko w ciągu 14 dni od dnia przyjęcia zamówienia. |

W procesach dystrybucji towarów, do odczytywania kodów kreskowych wykorzystuje się

Aby zapakować produkt w detalicznej ilości nabywanej bezpośrednio przez klienta, konieczne jest wykorzystanie opakowań

Cena składowania jednej palety to 1 zł dziennie, koszt rozładunku wynosi 5 zł za paletę, a załadunku 6 zł za paletę. Całkowite wydatki związane z operacjami magazynowymi (rozładunek, składowanie, załadunek) dla 20 palet przez 10 dni będą równe?

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

W magazynowaniu analiza ABC służy do organizacji rozmieszczenia produktów w strefie składowania. Jakie są udziały poszczególnych grup?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia?

W celu przenoszenia półwyrobów pomiędzy stanowiskami w procesie produkcji gniazdowej stosuje się sprzęt transportowy

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Pojazd korzystający z karencji TIR, który wyrusza z jednego kraju, jest - zgodnie z konwencją TIR - kontrolowany i otwierany w miejscu wywozu ładunku

Jak nazywa się odbiorca w międzynarodowym liście przewozowym w języku angielskim?

System informatyczny WMS do zarządzania magazynem nie pozwala na

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

Korzystając z zamieszczonej tabeli, wskaż przenośnik, który należy zastosować do transportu jednostek ładunkowych o szerokości wynoszącej 110 cm i wadze 30 kg każda?

| Przenośnik | Rolkowy | Taśmowy | Wibracyjny | Łańcuchowy |

|---|---|---|---|---|

| Maksymalne obciążenie | 20 kg | 150 kg | 10 kg | 200 kg |

| Maksymalna szerokość | 550 mm | 1 000 mm | 350 mm | 2 000 mm |

W zakładzie przemysłowym odbywa się gromadzenie zapasów

Strategia selektywnej dystrybucji jest wykorzystywana podczas sprzedaży towarów

Przedstawiony dokument związany z obrotem magazynowym sporządza się przy

W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale?

Globalny Numer Identyfikacji Wysyłki (GSIN) to numer, który jest przyznawany przez

Do zadań osób zajmujących się zarządzaniem stanami magazynowymi należy między innymi

Konosament jest globalnym dokumentem wykorzystywanym w transporcie

Opłaty za przejazd samochodem po drogach krajowych uzależnione są między innymi od

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

Ponowne pozyskanie substancji lub materiałów z odpadów i ich użycie. to

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

Koszty związane z przestojami w produkcji, z utratą klienta z powodu niewykonania części zamówienia, koniecznością zakupu awaryjnego u innego dostawcy oraz utraconą marżą od każdej jednostki, która nie została sprzedana, wynikają z

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Zbiór procedur związanych z obróbką danych komputerowych, zarządzaniem bazami danych oraz urządzeniami, które pozwalają na przetwarzanie i przechowywanie informacji określamy mianem systemu

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Zarządzanie zapasami przez producenta, kiedy dostawca wybiera moment i treść dostaw, co zapewnia całkowitą dostępność towarów, to proces

Pracownik magazynu doznał porażenia prądem elektrycznym. Jakie czynności należy podjąć w celu udzielenia pierwszej pomocy?

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Jakie będzie roczne wskaźnik kosztów utrzymania przestrzeni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, powierzchnia użytkowa magazynu to 400 m2, a całkowite roczne wydatki na magazynowanie wynoszą 280 000,00 zł?

Jakie będzie pole powierzchni modułu magazynowego w przypadku prostopadłego ustawienia paletowych jednostek ładunkowych na paletach EUR oraz drogi manipulacyjnej o szerokości 2,8 m, uwzględniając luz manipulacyjny?