Pytanie 1

Średnia wartość dostaw bądź przeciętna wartość sprzedaży, która podlega analizie i uśrednieniu, to

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Średnia wartość dostaw bądź przeciętna wartość sprzedaży, która podlega analizie i uśrednieniu, to

Produkcja danego wyrobu obejmuje 1 000 oddzielnych czynności, a całkowity koszt ich realizacji wynosi 7 500 zł. Jaki jest koszt jednostkowy jednej czynności?

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Który zestaw informacji zawiera dane do wpisania w dokumencie WZ, który ma być wypełniony zgodnie z przedstawioną kartoteką magazynową?

| KARTOTEKA MAGAZYNOWA | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Firma „ABC" ul. Wesoła 12, 54-345 Wrocław | Nazwa: obudowa Indeks: OB. 123-12 Jednostka miary: sztuka | ||||||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | ||||||

| przychód | rozchód | zapas | przychód | rozchód | |||||||

| 1. | 12.02.17 | PZ 234 | 13,00 | 50 | - | 150 | 625,00 | - | |||

| 2. | 13.02.17 | WZ 352 | 13,00 | - | 100 | 50 | - | 1 300,00 | |||

| 3. | |||||||||||

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dostosowanie zewnętrznych rozmiarów opakowań transportowych do wymiarów przestrzeni ładunkowej palet, wymiarów wewnętrznych kontenerów oraz objętości ładunkowej stosowanych środków transportu to

Jaka jest cena netto jednostkowa towaru, na który nałożono 23% VAT, jeśli jego cena brutto jednostkowa wynosi 49,20 zł?

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

Na podstawie danych podanych w tabeli oblicz całkowity koszt związany z uzupełnieniem i utrzymaniem zapasów.

| KZ | 250 000 zł |

| LD | 365 dni |

| KU | 330 000 zł |

Jaką wartość ma końcowy zapas towaru w sieci dystrybucji, jeżeli dostarczono 1 800 szt., początkowy zapas wynosił 2 000 szt., a klient odebrał 3 500 szt.?

Tabela przedstawia koszty związane z funkcjonowaniem systemu gospodarowania odpadami komunalnymi. W analizie posłużono się wskaźnikiem

| Koszty | Wartość w tys. zł | Udział w % |

|---|---|---|

| odbierania, transportu i zbierania odpadów | 150,5 | 43 |

| odzysku i unieszkodliwiania odpadów | 182 | 52 |

| tworzenia i utrzymania punktów selektywnego zbierania odpadów | 7 | 2 |

| obsługi administracyjnej | 10,5 | 3 |

| Razem | 350 | 100 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Produkty w grupie X w kontekście analizy zapasów XYZ to

Piekarnia otrzymała mąkę, którą dostarczył kierowca Jan Kowalski. Przyjął ją do magazynu magazynier Adam Nowak, aby w razie potrzeby wydawać ją do produkcji. Mąkę z magazynu do działu produkcji odbiera Marek Kowalski. Gotowe wyroby piekarnicze są transportowane do sklepów przez kierowcę Tomasza Majewskiego. Kto powinien złożyć podpis w rubryce oznaczonej "wydał" w dokumencie dotyczącym wewnętrznego rozchodu mąki (RW) w piekarni?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Koszt utrzymania magazynu wynosi 4 zł/m2. Jaką kwotę trzeba będzie przeznaczyć na utrzymanie magazynu, jeśli w niedalekiej przyszłości planowany jest wzrost kosztów o 15%?

Operacje takie jak rozładunek zewnętrznych środków transportu, sortowanie, identyfikacja oraz kontrola ilościowa i jakościowa towarów są realizowane w obszarze

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

Metoda DRP II odnosi się do procesu planowania

W hurtowni dostarczono 12 ton jabłek w cenie 2,45 zł/kg. Podczas odbioru jakościowego towaru magazynier zauważył, że partia 25 kg jabłek nie nadaje się do przyjęcia. Jaką kwotę powinien wpisać magazynier w dokumencie PZ w sekcji dotyczącej wartości przyjętych towarów?

Przy realizacji zamówienia odbioru jakościowego towaru, co należy sprawdzić?

Przeładunek, który polega na przekształceniu dużych, jednorodnych partii towarów na wiele różnorodnych pakietów asortymentowych, dostosowanych do wymagań konsumentów, określany jest jako

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

Maksymalna wysokość gniazda na regale wynosi 1,2 m. Ile opakowań o wymiarach 300 × 200 × 100 mm (dł. × szer. × wys.) można maksymalnie umieścić na palecie o wymiarach 1 200 × 800 × 144 mm (dł. × szer. × wys.), aby powstała paletowa jednostka ładunkowa mogła być składowana w tym gnieździe regałowym?

Aby ustalić właściwą sekwencję zamawianych produktów oraz przydzielać je do stref składowania, wykorzystuje się wskaźnik COI (cube-per-order-index), który jest obliczany na podstawie zapasu

W jakich procesach technologicznych udział człowieka, ze względu na wysiłek fizyczny, jest najmniejszy?

Ekonomiczna wielkość dostawy to zasada, która spełnia kryterium

Jednym z kluczowych zadań logistyki w zakresie organizacji procesów zaopatrzenia jest

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

Który z poniższych towarów zostanie wprowadzony do systemu dystrybucji selektywnej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Charakterystyka zasady dotyczy oferowania lepszej jakości produktów, które są coraz łatwiej dostępne dla klientów i wygodne w zakupie, a także zmniejszania kosztów całego łańcucha dostaw

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

W firmie zajmującej się produkcją, która działa 200 dni w roku, roczna sprzedaż wyniosła 8 000 sztuk. Średni stan zapasów w tym okresie wynosił 400 sztuk. Jak obliczyć wskaźnik rotacji zapasów?

Czym jest strategia "Pull"?

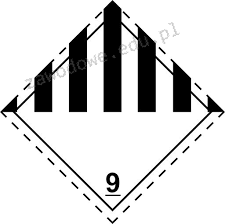

Przedstawiony znak oznacza materiały i przedmioty

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje