Pytanie 1

Rodzaj dystrybucji, w której towarów dostarczanych przez producentów oraz dystrybutorów można znaleźć w kategorii konsumpcyjnych, co implikuje ich szeroką dostępność, określa się jako dystrybucję

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Rodzaj dystrybucji, w której towarów dostarczanych przez producentów oraz dystrybutorów można znaleźć w kategorii konsumpcyjnych, co implikuje ich szeroką dostępność, określa się jako dystrybucję

Firma produkcyjna zamierza zredukować wydatki na przechowywanie komponentów. W tym celu powinna wdrożyć metodę określania rozmiaru dostaw

Czym kierujemy się przy ustalaniu optymalnej partii zakupów?

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Na rysunku przedstawiono kod kreskowy

Jak długo można maksymalnie przechowywać pomidory w magazynie po przyjęciu ich dostawy 15 czerwca, jeśli czas przechowywania wynosi od 1 do 2 tygodni?

Wyznacz koszt odnawiania zapasu, mając na uwadze, że roczna liczba zamówień wynosi 200 dostaw, a koszt pojedynczej dostawy to 70 zł?

Ile maksymalnie opakowań zbiorczych o wymiarach (dł. × szer. × wys.) 400 × 200 × 250 mm można umieścić w jednej warstwie na palecie EUR 1 200 × 800 × 144 mm, zakładając, że wysokość opakowania odpowiada wysokości warstwy ładunku na palecie?

Na podstawie ich funkcji, magazyny klasyfikowane są na

Obiekty o stałej, przestrzennej konstrukcji, służące do przechowywania różnych asortymentów, które wspierane są przez elementy budowlane, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak nazywa się proces, w którym owoce tracą wodę podczas przechowywania w magazynie?

Jak długo maksymalnie można przechowywać w magazynie pomidory, które przyjęto 15 czerwca, jeśli okres ich składowania wynosi od 1 do 2 tygodni?

Proszek do pieczenia, działający jako środek spulchniający, jest surowcem o charakterze

Strategia SCM (Supply Chain Management), mająca na celu budowanie partnerskich relacji między firmami, jest wykorzystywana w procesie

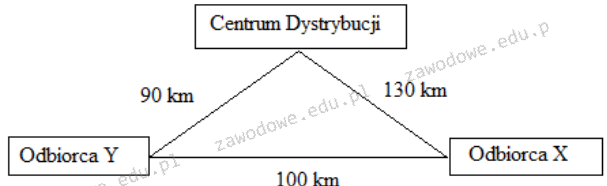

Korzystając ze schematu, oblicz czas dostawy towarów jednym środkiem transportu z Centrum Dystrybucji do odbiorcy X, a następnie do odbiorcy Y. Samochód jedzie ze średnią prędkością 60 km/h, a wyładunek u każdego odbiorcy trwa po 20 minut.

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

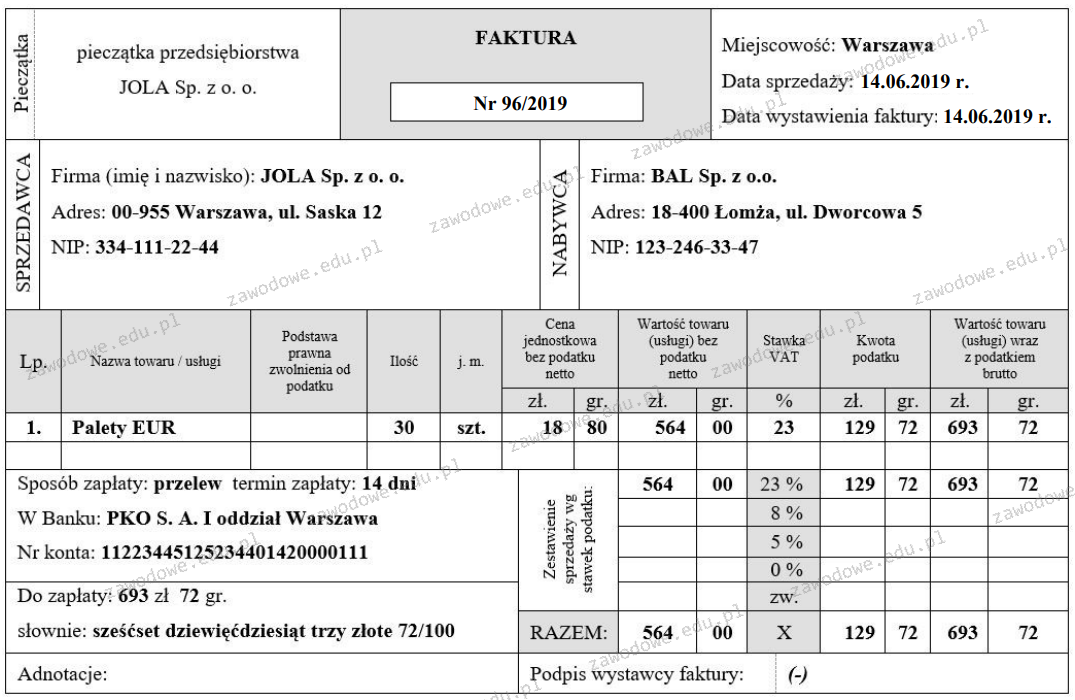

Poprawnie wypełniony druk zamówień w oparciu o zamieszczoną fakturę powinien zawierać informacje w pozycji

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Częścią wewnętrznego łańcucha dostaw jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką kwotę netto będzie kosztować usługa składowania 10 paletowych jednostek ładunkowych (pjł) w magazynie, jeżeli opłata za jedną pjł wynosi 15,00 zł, a magazyn zastosuje 20% narzut na zysk?

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?

Do obiektów magazynowych półotwartych zaliczają się

DRP zajmuje się prognozowaniem zapotrzebowania związanym

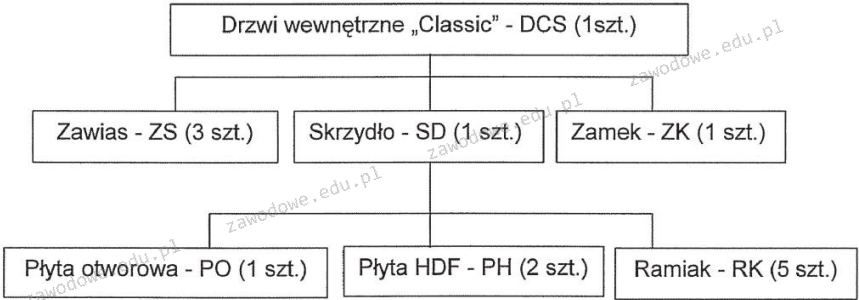

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Marszruta produkcyjna może być przedstawiona przy użyciu

W jakim rodzaju produkcji można spotkać uniwersalny park maszynowy?

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

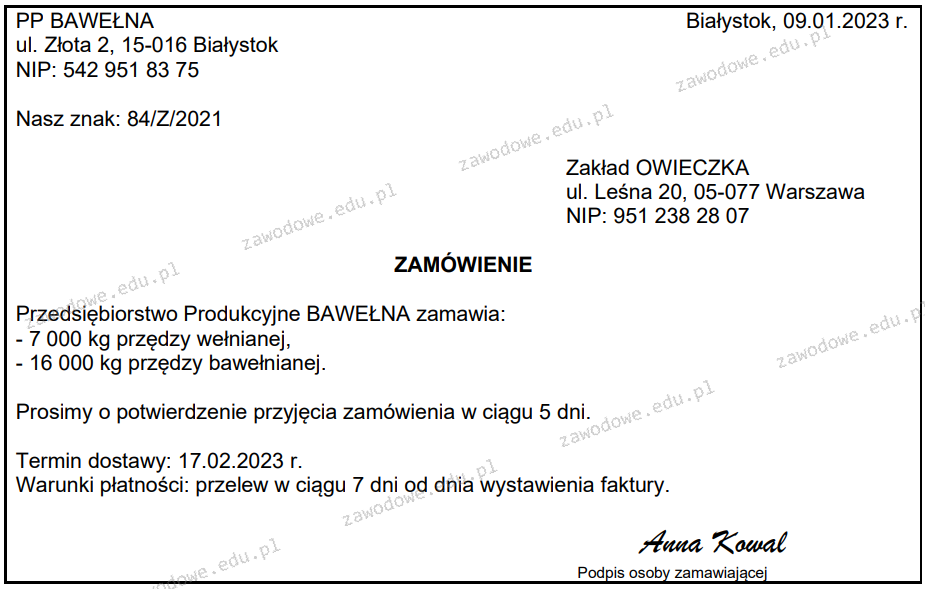

Zgodnie z przedstawionym zamówieniem, które zostało przyjęte do realizacji, dokument PZ dotyczący przyjęcia przędzy do magazynu PP BAWEŁNA będzie sporządzony nie prędzej niż

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Badanie analizy ABC dotyczącej zapasów w magazynie w celu ich właściwego rozmieszczenia w strefie składowania, mającego na celu zredukowanie czasu operacji manipulacyjnych, realizowane jest na podstawie kryterium

Klej stosowany do łączenia mebli drewnianych to

W dziale logistyki zakładu przewieziono łącznie 5 000 ton ładunku na dystans 2 000 km, a miesięczne wydatki na transport wyniosły 1 000 000 zł. Jaki jest koszt 1 tonokilometra?

Roczne ustalenia dotyczące sprzedaży oraz produkcji w odniesieniu do ilości i rodzaju różnych grup produktów definiuje

Metoda opierająca się na założeniu, że zapotrzebowanie w nadchodzącym okresie pozostanie identyczne jak w okresie wcześniejszym, nosi nazwę

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co oznacza skrót MRP?

W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale?