Pytanie 1

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

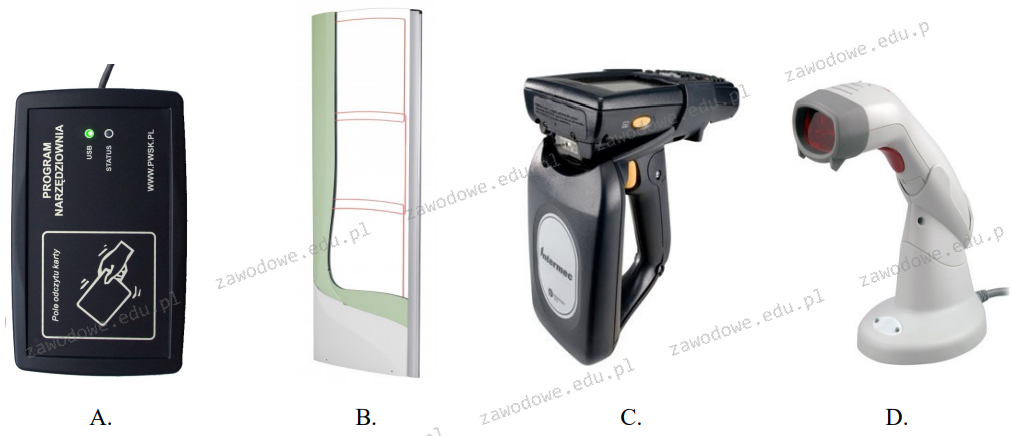

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Z uwagi na rodzaj oferowanych usług, centra logistyczne klasyfikuje się na

Firma zajmująca się transportem otrzymała zlecenie na przewóz ładunku do czterech odbiorców:

- odbiorca I - 1,5 tony,

- odbiorca II - 0,5 tony,

- odbiorca III - 1 tona,

- odbiorca IV - 2 tony.

Odległości pomiędzy dostawcą a każdym z odbiorców są identyczne. Planowanie dostaw ładunków powinno przebiegać w następującej kolejności:

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

Do szkodników, które mają negatywny wpływ na przechowywane zapasy, zalicza się

Koszty, które nie zmieniają się niezależnie od wzrostu czy spadku wielkości produkcji, określamy jako koszty

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?

Jakie kwestie reguluje konwencja ATP?

Jaki kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem występuje jedynie jeden pośrednik?

Kiedy w łańcuchu dostaw biorą udział producent, hurtownik oraz detalista, tworzą oni kanał sprzedaży

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Jakie wyposażenie magazynu umożliwia efektywną rotację przechowywanych towarów oraz przyspieszenie operacji związanych z obsługą palet?

Przedsiębiorcy wprowadzający do obrotu opakowania, w przypadku nieuzyskania wymaganych poziomów recyklingu odpadów opakowaniowych, są zobowiązani do wniesienia opłaty produktowej. Zgodnie z danymi przedstawionymi w tabeli przedsiębiorca będzie zobowiązany uiścić opłatę produktową za odpady opakowaniowe

| Dane dotyczące gospodarki opakowaniami | ||||

|---|---|---|---|---|

| Poz. | Odpady opakowaniowe | Minimalny poziom recyklingu [%] | Masa wprowadzonych do obrotu opakowań [kg] | Masa opakowań poddana recyklingowi [kg] |

| 1. | z drewna | 16,0 | 645 000 | 145 000 |

| 2. | z aluminium | 51,0 | 32 000 | 15 320 |

| 3. | z papieru i kartonu | 61,0 | 1 530 000 | 990 500 |

| 4. | z tworzyw sztucznych | 23,5 | 374 000 | 93 400 |

Producent jabłek pakuje swoje produkty w kartony z wytłoczkami przedstawione na ilustracji. W ciągu roku przedsiębiorstwo wprowadziło na rynek 1 600 t opakowań kartonowych i 25 t wytłoczek. Ile opakowań, zgodnie z przedstawionym fragmentem przepisów, przedsiębiorstwo powinno poddać recyklingowi?

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | ||||

| Poz. | Odpady opakowaniowe powstałe z rodzaj opakowań | Poziom w % | ||

| odzysk | recykling | |||

| 1. | opakowań razem | 61 | 56 | |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 | |

| 3. | opakowań z aluminium | – | 51 | |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 | |

| 5. | opakowań z papieru i tektury | – | 61 | |

| 6. | opakowań ze szkła | – | 61 | |

| 7. | opakowań z drewna | – | 16 | |

Jakie koszty są związane z sytuacją, w której zapas przekroczy ustaloną wielkość?

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur

W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe?

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

W dziedzinie zarządzania logistycznego za kontrolowanie, organizację oraz nadzór nad przepływem materiałów w firmie odpowiedzialna jest funkcja

Termin planowanego przyjęcia towarów w lokalnym centrum dystrybucji ustala się, gdy stan magazynowy towarów będzie

Na początku kwartału w magazynie zgromadzono 45 t cementu, a na koniec tego samego kwartału było 50 t. W ciągu tego kwartału łączna ilość dostarczonego cementu wyniosła 735 t. Jak dużo cementu sprzedano w tym okresie?

Standardowym identyfikatorem używanym do jednoznacznej identyfikacji jednostek logistycznych jest

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Zespół jednostek handlowych, stworzony w celu magazynowania, przewozu oraz dla identyfikacji i monitorowania w łańcuchu dostaw, to jednostka

Przedstawiony znak dotyczy nakazu stosowania ochrony

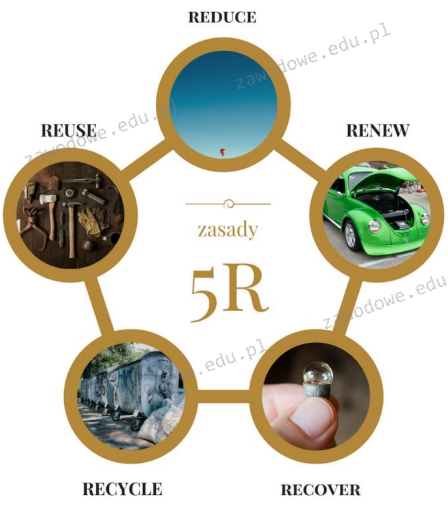

Przedstawiony schemat zasad 5R dotyczy

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Dokumentem używanym do potwierdzenia transferu towarów lub materiałów między własnymi magazynami jest dokument

Zobowiązanie odbiorcy do nabycia wskazanych przez niego produktów lub usług po ustalonej cenie oraz według określonych warunków dostawy i płatności stanowi

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Magazyn funkcjonuje przez 6 dni w tygodniu. W ciągu roku do magazynu dostarczono 11 910 pjł, natomiast wydano z niego 9 930 pjł. Rok ma 52 tygodnie. Jaki jest średni dzienny obrót w tym magazynie?

Procedury, które należy stosować w przypadku pożaru, powinny być opisane w

Zamówienie nie obejmuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W przedsiębiorstwie utworzono jednostki ładunkowe zawierające materiały sypkie, stosując w tym celu

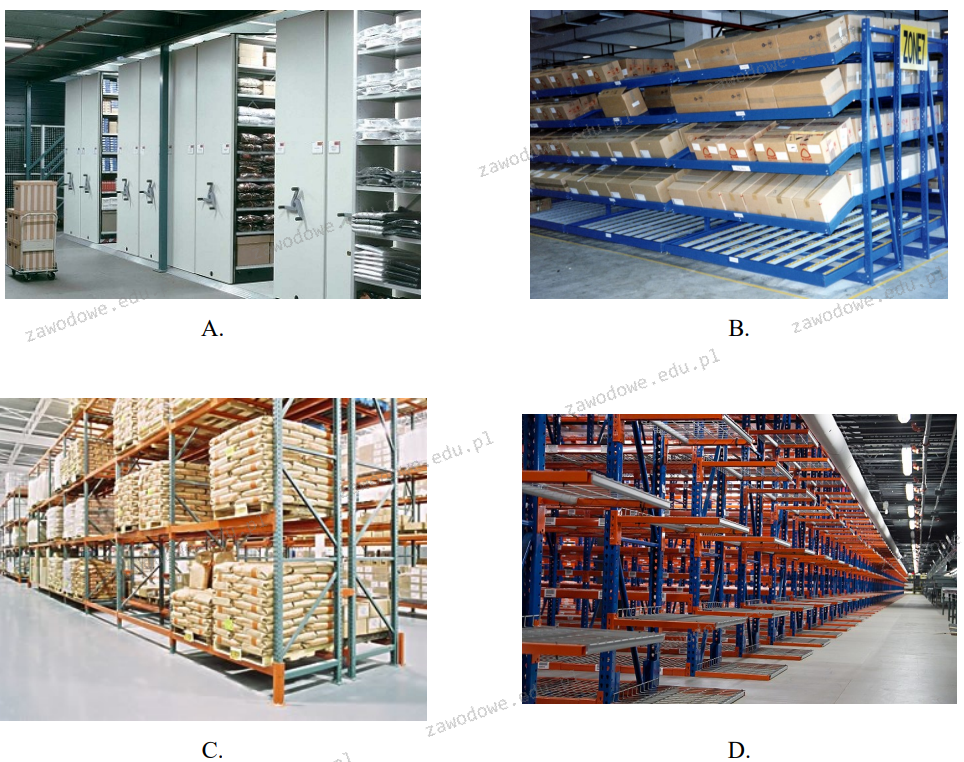

Na którym rysunku przedstawiono regał przepływowy?

Produkcja danego wyrobu obejmuje 1 000 oddzielnych czynności, a całkowity koszt ich realizacji wynosi 7 500 zł. Jaki jest koszt jednostkowy jednej czynności?