Pytanie 1

Ścieżkę realizacji działań produkcyjnych jako sekwencję zadań związanych z wytworzeniem gotowego produktu, według BOM, przedstawia

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Ścieżkę realizacji działań produkcyjnych jako sekwencję zadań związanych z wytworzeniem gotowego produktu, według BOM, przedstawia

Do procesu przeróbki odpadów, który odbywa się w sposób wtórny i rozłożony w czasie, zalicza się

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Opłata za utrzymanie jednego metra kwadratowego magazynu wynosi 3 zł. Jaki będzie koszt utrzymania 1 m2 magazynu w przypadku 10% wzrostu kosztów?

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

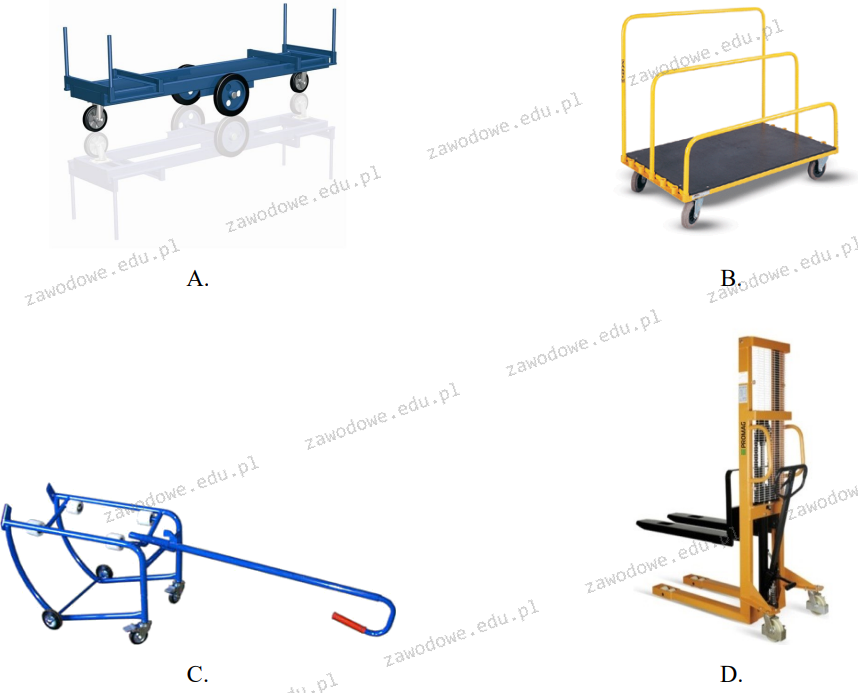

W celu przenoszenia półwyrobów pomiędzy stanowiskami w procesie produkcji gniazdowej stosuje się sprzęt transportowy

Seryjny Numer Kontenera Wysyłkowego (SSCC - Serial Shipping Container Code) jest wykorzystywany do identyfikacji

Zespół firm współdziałających w procesie dostarczania towarów od dostawców do licznych odbiorców określa się mianem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie cennika usług magazynowych oblicz, ile wyniesie całkowity koszt wynajęcia 350 m2 powierzchni budynków magazynowych zamkniętych i 300 m2 powierzchni placów składowych otwartych na okres dwóch miesięcy.

| Powierzchnia | Magazyny zamknięte | Magazyny półotwarte | Magazyny otwarte |

|---|---|---|---|

| 1 m² - 250 m² | 20 zł/m²/miesiąc | 15 zł/m²/miesiąc | 8 zł/m²/miesiąc |

| 251 m² - 500 m² | 19 zł/m²/miesiąc | 14 zł/m²/miesiąc | 7 zł/m²/miesiąc |

| 501 m² - 750 m² | 18 zł/m²/miesiąc | 13 zł/m²/miesiąc | 6 zł/m²/miesiąc |

| 751 m² - 1000 m² | 17 zł/m²/miesiąc | 12 zł/m²/miesiąc | 5 zł/m²/miesiąc |

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

Termin "szybkiej reakcji" w logistyce obsługi klienta oznacza

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Na którym rysunku przedstawiono środek transportu wewnętrznego wspomagający w magazynie proces przemieszczania luzem pasz dla zwierząt?

Przedsiębiorstwo przyjęło zamówienie na 1 000 sztuk kostiumów damskich. Do uszycia jednego kostiumu zużywa się: 3,7 m tkaniny wełnianej, 3 m podszewki, 7 guzików oraz 1 zamek błyskawiczny. Przy uwzględnieniu dysponowanych zapasów magazynowych, zebranych w zamieszczonej tabeli, ustal ile materiałów należy zamówić, aby zrealizować zamówienie.

| Dysponowane zapasy materiałów | ||

|---|---|---|

| Nazwa materiału | j.m. | ilość |

| Tkanina wełniana | m | 1 400 |

| Podszewka | m | 900 |

| Guziki | szt. | 10 000 |

| Zamek błyskawiczny | szt. | 2 000 |

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

W zarządzaniu magazynem koszty zmienne są

Który wózek przeznaczony jest do przewozu beczki?

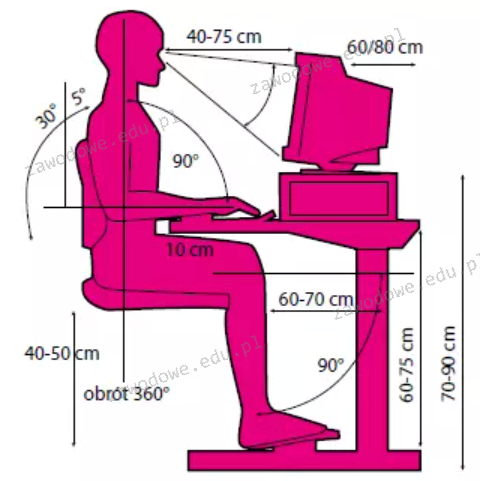

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Ustal średnią sprzedaż w I kwartału 2012 r. w przedsiębiorstwie ABC, opierając się na danych podanych w tabeli.

| Miesiąc | Przychody miesięczne ze sprzedaży w złotych |

|---|---|

| styczeń | 5 000,- |

| luty | 3 500,- |

| marzec | 4 500,- |

System informatyczny wykorzystywany do zarządzania stanami magazynowymi określany jest angielskim akronimem

Organizowanie, monitorowanie oraz nadzorowanie zarówno dostaw surowców, jak i komponentów do produkcji, stanowi zadanie działu

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Ustal koszty magazynowania na jednostkę zapasu na podstawie danych z tabeli.

| Koszty wynajmu magazynu | 100 000 zł/rok |

| Koszty robocizny własnej | 80 000 zł/rok |

| Amortyzacja sprzętu technicznego | 20 000 zł/rok |

| Ilość zapasów w magazynie | 2 000 000 szt./rok |

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

Najlepsze wykorzystanie przestrzeni magazynowej ma miejsce, gdy długość strefy składowania jest

Jak nazywa się metoda termicznego przekształcania odpadów w warunkach beztlenowych?

Na etapie końcowym dystrybucji występuje

Firma zajmująca się transportem otrzymała zlecenie na przewóz ładunku do czterech odbiorców:

- odbiorca I - 1,5 tony,

- odbiorca II - 0,5 tony,

- odbiorca III - 1 tona,

- odbiorca IV - 2 tony.

Odległości pomiędzy dostawcą a każdym z odbiorców są identyczne. Planowanie dostaw ładunków powinno przebiegać w następującej kolejności:

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Numer ostatniej wystawionej faktury to 514/05/2018. Jaki numer będzie miała następna faktura, którą wystawimy w tym samym miesiącu i roku co ta poprzednia?

Ilość wkrętów wytwarzanych w ciągu godziny przy użyciu frezarki wynosi 1 000 szt. Jak obliczyć wskaźnik wykorzystania potencjału produkcji frezarki, jeśli w czasie 8 godzin pracy na niej zrobiono 6 400 szt. wkrętów?