Pytanie 1

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Planowanie strefy magazynowej powinno uwzględniać między innymi

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

Oblicz powierzchnię modułu magazynu, w którym umieszczone są dwie palety o wymiarach 1,2 × 0,8 × 0,144 m (dł. × szer. × wys.) ustawione prostopadle bez zachowania przestrzeni na manipulację. Pomiędzy paletami znajduje się pas transportowy dla wózków o szerokości 2,5 m?

Który z poniższych towarów zostanie wprowadzony do systemu dystrybucji selektywnej?

Dopuszczalna długość zestawu z przyczepą w większości krajów Europy wynosi

Kodowanie EAN-13 składa się z

Korzystając z zamieszczonej tabeli, wskaż przenośnik, który należy zastosować do transportu jednostek ładunkowych o szerokości wynoszącej 110 cm i wadze 30 kg każda?

| Przenośnik | Rolkowy | Taśmowy | Wibracyjny | Łańcuchowy |

|---|---|---|---|---|

| Maksymalne obciążenie | 20 kg | 150 kg | 10 kg | 200 kg |

| Maksymalna szerokość | 550 mm | 1 000 mm | 350 mm | 2 000 mm |

Który z poniższych składników nie jest zintegrowany z elektronicznym systemem oprogramowania, który umożliwia całościowe zarządzanie dokumentami oraz procesami pracy w dystrybucji?

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

W pierwszej połowie roku miały miejsce pięć dostaw materiałów do firmy produkcyjnej, które wyniosły kolejno: 150 kg, 120 kg, 160 kg, 130 kg, 140 kg. Jaki był średni poziom zapasu zabezpieczającego w tym czasie, mając na uwadze, że średni całkowity zapas magazynowy tego materiału wynosił 180 kg?

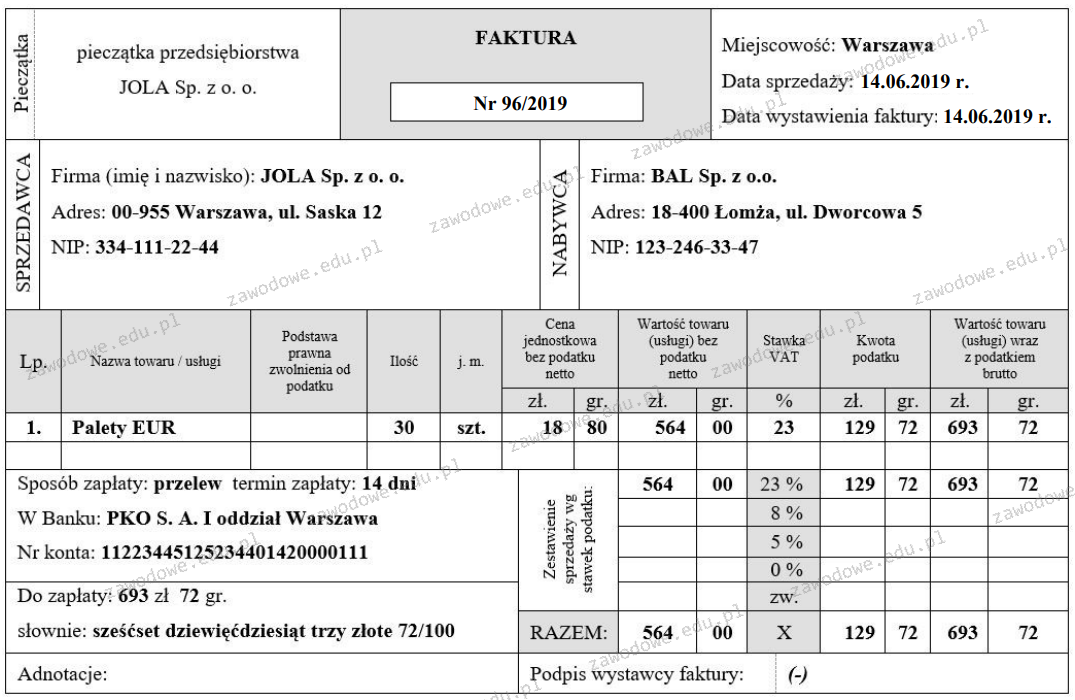

Poprawnie wypełniony druk zamówień w oparciu o zamieszczoną fakturę powinien zawierać informacje w pozycji

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

Podczas realizacji prac tynkarskich w zamkniętych pomieszczeniach magazynowych, pracownicy budowlani powinni być zaopatrzeni w

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zespół działań związanych z rozmieszczaniem ładunków w celu optymalizacji procesów transportowych i magazynowych określamy jako

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Produkcja danego wyrobu obejmuje 1 000 oddzielnych czynności, a całkowity koszt ich realizacji wynosi 7 500 zł. Jaki jest koszt jednostkowy jednej czynności?

Model zarządzania przepływem materiałów, w którym potrzeby produkcyjne wynikają z rzeczywistych wymagań rynku, określany jest mianem

Czym zajmuje się ekologistyka?

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

W miejscu pracy odpowiedzialność za utworzenie stanowiska pracy zgodnie z zasadami oraz regulacjami dotyczącymi bezpieczeństwa i higieny pracy spoczywa na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Identyfikacja towarów w sposób automatyczny wykorzystuje technologię

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

W systemie GS1 produkty i usługi w handlu detalicznym są oznaczane identyfikatorem

Środki transportowe używane do przewozu pieczywa z podmiejskiej piekarni do sieci sklepów w małym mieście powiatowym powinny cechować się

Jakiego typu regał powinno się zastosować w magazynie do przechowywania rur metalowych o długości 3 metrów?

W magazynach, w celu przesyłania rozmaitych dokumentów w formie elektronicznej, zamiast ręcznego wprowadzania ich do bazy danych, używa się systemu

Podczas procesów wytwórczych konieczne jest zachowanie określonego przez przepisy poziomu przejrzystości powietrza w danym zakładzie. Zgromadzone gazy oraz inne substancje są usuwane przez

Przedstawiony znak oznacza nakaz stosowania ochrony

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

Jak wiele opakowań o wymiarach 30'20'15 cm można zmieścić w kartonie zbiorczym o wymiarach 60'45'40 cm?

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Jakie wskaźniki definiują udział czynności kompletacyjnych w ogólnych działaniach pracowników magazynowych?

Stałe zmiany wartości średniej badanej zmiennej zależnej (np. ciągły wzrost) w odniesieniu do innej zmiennej niezależnej (np. czas) określa się mianem

Surowce są magazynowane w celu zapewnienia

Jaką ilość ziemi uniwersalnej trzeba pobrać z magazynu, aby przygotować 10 800 sztuk doniczek do rozsady kwiatów ozdobnych, jeśli w jednej doniczce znajduje się 0,6 litra ziemi?

Jaki procent zamówień w magazynie jest poprawnie zrealizowanych, jeśli wynosi on 90%? Ile zamówień zostało zrealizowanych, jeśli liczba zamówień niepełnych wynosi 20?