Pytanie 1

W magazynach możemy wyróżnić dwa typy składowania: rzędowe oraz blokowe. Charakterystyczną cechą składowania blokowego jest

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

W magazynach możemy wyróżnić dwa typy składowania: rzędowe oraz blokowe. Charakterystyczną cechą składowania blokowego jest

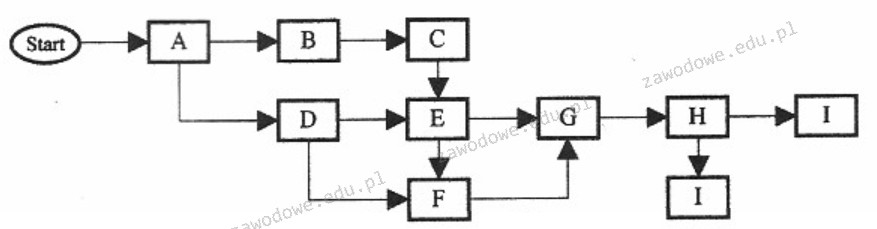

Rysunek przedstawia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

DRP zajmuje się prognozowaniem zapotrzebowania związanym

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł?

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Wizualną reprezentacją przedstawiającą klasyfikację ABC jest

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

Jakie wydatki niematerialne są związane z funkcjonowaniem magazynu?

Jeśli w ciągu 30 dni roboczych awarie urządzeń spowodowały 6 dni przerwy w produkcji, to jaki jest procentowy wskaźnik dostępności linii produkcyjnej?

Opakowanie właściwie dopasowane do wyrobu powinno chronić oraz zabezpieczać go przed uszkodzeniami mechanicznymi, które obejmują między innymi

Na podstawie danych zamieszczonych w tabeli, przedstawiających stan zapasu magazynowego wyrobów gotowych i materiałów w przedsiębiorstwie, oblicz zapotrzebowanie netto tego przedsiębiorstwa na materiały niezbędne do realizacji zamówienia na 2 500 szt. długopisów, składających się z obudowy, sprężynki i wkładu.

| Wyszczególnienie | Zapas magazynowy [szt.] |

|---|---|

| Długopis | 100 |

| Obudowa | 1 500 |

| Sprężynka | 1 200 |

| Wkład | 2 000 |

Jakie znaczenie ma skrót MRPII w kontekście wdrożonego systemu w przedsiębiorstwie?

Aby zabezpieczyć ładunek na palecie przed niekorzystnymi warunkami atmosferycznymi, należałoby użyć

Oblicz czas przejazdu ciężarówki na trasie 270 km, poruszającej się z przeciętną prędkością 60 km/h. Czas trwania dodatkowych czynności, takich jak postoje na sygnalizacji, wynosi dodatkowo 20% całkowitego czasu przejazdu?

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

W ciągu roku magazyn osiągnął obrót w wysokości 2 mln zł, a przeciętny stan zapasów wynosił 50 tys. zł. Z jaką częstością magazyn uzupełniał swoje zapasy, zakładając, że rok ma 360 dni?

Firma dysponuje trzema takimi samymi silo do przechowywania zboża o gęstości 800 kg/m3. Jaką pojemność ma jeden silos, jeśli łączna maksymalna masa zboża, którą można w nich zgromadzić, wynosi 240 t?

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Na podstawie załączonego cennika ustal, jaką opłatę pobierze terminal za składowanie jednego pełnego kontenera 40ft przez okres 8 dni.

| KONTENERY | J.m. | Pełne | Puste | |||

|---|---|---|---|---|---|---|

| 20ft | 40ft | 20ft | 40ft | |||

| 1. | Sztauerka statkowa | szt. | 264,00 | 343,00 | 176,00 | 232,00 |

| 2. | Przeładunek burta-plac lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 3. | Przeładunek plac-samochód/wagon lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 4. | Opłata bezpieczeństwa (ISPS) | szt. | 7,40 | 7,40 | - | - |

| 5. | Manipulacja | szt. | 253,00 | 329,00 | 253,00 | 329,00 |

| Składowanie: | ||||||

| 6. | 7 dni wliczone w stawkę przeładunkową | - | - | - | - | - |

| 7. | Od 8 do 14 dnia | szt./dzień | 10,70 | 21,40 | 10,70 | 21,40 |

| 8. | Od 15 do 21 dnia | szt./dzień | 21,40 | 43,40 | 21,40 | 43,40 |

| 9. | Od 22 do 28 dnia | szt./dzień | 27,50 | 54,60 | 27,50 | 54,60 |

| 10. | Od 29 dnia | szt./dzień | 47,40 | 95,00 | 47,40 | 95,00 |

| Stawki taryfy wyrażone są w złotych polskich. | ||||||

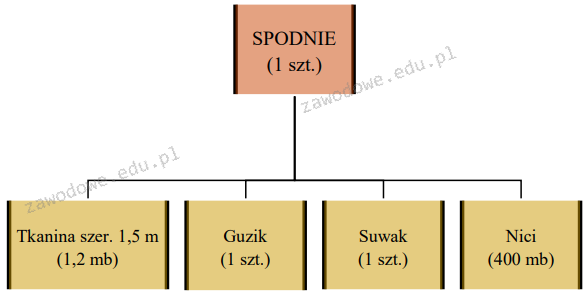

Przedsiębiorstwo otrzymało zamówienie na 750 par spodni. Na podstawie struktury wyrobu gotowego ustal zapotrzebowanie netto na materiały, jeżeli w magazynie znajduje się 200 par spodni, 100 opakowań guzików po 10 szt., 100 szpulek nici po 500 mb oraz 500 suwaków.

Głównym celem logistyki jest integrowanie przepływów wszystkich zasobów w czasie i przestrzeni, aby

Zapas strategiczny w firmie produkcyjnej odnosi się do towarów

W magazynie znajduje się 80 t bieżącego zapasu, 10 t zapasu zabezpieczającego, 3 t zapasu zbędnego i 7 t zapasu nadmiarowego. Jaki procent całkowitego zapasu zgromadzonego w magazynie stanowi zapas nierotujący?

Jaki jest wskaźnik niezawodności dostaw, jeśli w ciągu kwartału zrealizowano 50 dostaw materiałów do firmy, z czego osiem było opóźnionych?

Zbiór firm współdziałających w procesie dostarczania towarów od producentów do różnych odbiorców to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Identyfikacja towarów w sposób automatyczny wykorzystuje technologię

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Gospodarkę opakowaniami (a także ich odpadami) w krajach Unii Europejskiej porządkuje Dyrektywa Rady 94/62/WE. Dyrektywa nie obejmuje

Do celów niniejszej dyrektywy: 1) „Opakowania" oznaczają wszystkie wyroby wykonane z jakichkolwiek materiałów, przeznaczone do przechowywania, ochrony, przewozu, dostarczania i prezentacji wszelkich towarów, od surowców do produktów przetworzonych, od producenta do użytkownika lub konsumenta. Wyroby „niezwrotne" przeznaczone do tych samych celów uważa się również za opakowania. „Opakowania" obejmują wyłącznie: a) opakowania handlowe lub opakowania podstawowe tj. mające stanowić towar jednostkowy, sprzedawany użytkownikowi końcowemu lub konsumentowi w miejscu zakupu; b) opakowania zbiorcze lub opakowania drugorzędne tj. stanowiące w miejscu zakupu zestaw określonej liczby towarów jednostkowych, niezależnie od tego czy są one sprzedawane w takiej postaci użytkownikowi końcowemu czy konsumentowi, czy też służą zaopatrywaniu punktów sprzedaży; można je zdjąć ze sprzedawanego produktu bez naruszania jego cech; c) opakowania transportowe lub opakowania trzeciorzędne tj. mające ułatwić przenoszenie i transport pewnej liczby towarów jednostkowych lub opakowań zbiorczych, zapobiegając powstaniu uszkodzeń przy przenoszeniu i transporcie. Opakowanie transportowe nie obejmuje kontenerów do transportu drogowego, kolejowego, wodnego i lotniczego; |

Roczny wskaźnik kosztu przechowywania w magazynie wynosi 900,00 zł/pjł. Na nadchodzący rok przewiduje się zwiększenie wskaźnika o 10%. Jaka będzie wartość wskaźnika dla 1 pjł w nowym roku?

Opakowanie, chroniąc towar przed mikroorganizmami, zabezpiecza go przed innymi czynnikami

System produkcji, w którym wyroby są wytwarzane w ustalonym porządku, z zachowaniem stałego interwału pomiędzy kolejnych uruchomieniami lub zakończeniami serii tych samych produktów, dotyczy produkcji

Rodzajem środka transportu i manipulacji o ograniczonym zasięgu, który umożliwia przemieszczenie towarów zarówno w pionie, jak i poziomie, a także pod odpowiednim kątem, jest

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

Zasada HIFO (ang. Highest in First Out) wskazuje