Pytanie 1

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Jaką wartość brutto będzie miało jedno opakowanie torfu ogrodniczego, jeśli jego koszt produkcji wynosi 10,00 zł, a firma aplikuje 20% narzut na zysk oraz 8% stawkę VAT?

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

Harmonogramy dostaw surowców w firmie produkcyjnej są ustalane na podstawie efektywności łańcucha dostaw, który określa zdolności sprzedażowe jakiegokolwiek produktu, liczone na poziomie

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

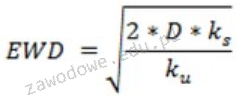

Oblicz ekonomiczną wielkość dostawy silników w oparciu o przedstawiony wzór, jeżeli miesięczny popyt na silniki kształtuje się na poziomie 400 szt., koszt obsługi zamówienia wynosi 250,00 zł, a miesięczny koszt magazynowania jednego silnika to 5,00 zł.

EWD – ekonomiczna wielkość dostawy

D – całkowity popyt w analizowanym okresie

kz – koszt obsługi jednego zamówienia [zł]

ku – koszt jednostkowy utrzymania zapasu [zł]

Przedsiębiorstwo produkcyjne, na podstawie zebranych i przedstawionych w tabeli danych, ustaliło całkowity miesięczny koszt fizycznego przepływu materiałów do produkcji i wyrobów gotowych, który wynosi.

| Wyszczególnienie | Koszty miesięczne |

|---|---|

| amortyzacja | 200 zł |

| koszty pracy | 2 000 zł |

| zużycie materiałów, energii, paliwa | 1 500 zł |

| inne koszty | 650 zł |

Jedną z metod ochrony towaru przed uszkodzeniami w trakcie transportu jest blokowanie. Celem tego działania jest

Proces tworzenia jednostkowej jednostki ładunkowej z jednostki zbiorczej nazywamy

Na rysunku przedstawiono

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Optymalne wykorzystanie przestrzeni magazynowej w nowoczesnym obiekcie składowym przyczynia się do rozwoju jego

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Część zmienna każdego zapasu w magazynie, która jest systematycznie wykorzystywana i uzupełniana przez następne dostawy, określa się mianem zapasu

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Odpady z plastiku należy wrzucać do pojemników w kolorze

Części do montażu ciągłego komputerów najczęściej są transportowane na Imię produkcyjną potokową za pomocą

Średnia wartość dostaw bądź przeciętna wartość sprzedaży, która podlega analizie i uśrednieniu, to

Przykładem wydania zewnętrznego jest przeniesienie

Rozpoznawanie produktów za pomocą fal radiowych realizuje się, wykorzystując technologię

Przygotowując ofertę w reakcji na zapytanie o konkretny produkt, powinno się ją

W magazynie znajduje się 80 t bieżącego zapasu, 10 t zapasu zabezpieczającego, 3 t zapasu zbędnego i 7 t zapasu nadmiarowego. Jaki procent całkowitego zapasu zgromadzonego w magazynie stanowi zapas nierotujący?

Firma zamierza zrealizować analizę ABC zapasów, aby ustalić, w której części magazynu powinny być przechowywane różne asortymenty, co pozwoli na skrócenie czasu kompletacji zamówienia oraz jego wydania dla klienta. Na podstawie jakiego kryterium należy przeprowadzić analizę ABC zapasów?

Zjawisko łączenia małych przesyłek, pochodzących od różnych dostawców i kierowanych do różnych odbiorców, w celu ich transportu w jednym kontenerze, to

Ustal koszt przewozu 15 palet wody mineralnej z zakładu produkcyjnego do odbiorcy oddalonego o 350 km, jeżeli firma transportowa ma następujący cennik przewozów:

| 1 – 5 palet: 1,50 zł/km |

| 6 – 10 palet: 1,70 zł/km |

| 11 – 15 palet: 2,00 zł/km |

| 16 – 25 palet: 2,30 zł/km |

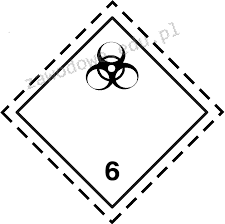

Przedstawiony znak umieszczony na pojeździe oznacza, że przewożone są materiały

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Jaki jest wskaźnik niezawodności dostaw, jeśli w ciągu kwartału zrealizowano 50 dostaw materiałów do firmy, z czego osiem było opóźnionych?

Całkowity koszt stały produkcji 200 sztuk szafek na buty wynosi 10 000,00 zł, a koszt zmienny jednostkowy to 30,00 zł. Jaka jest cena wytworzenia jednej szafki na buty?

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?

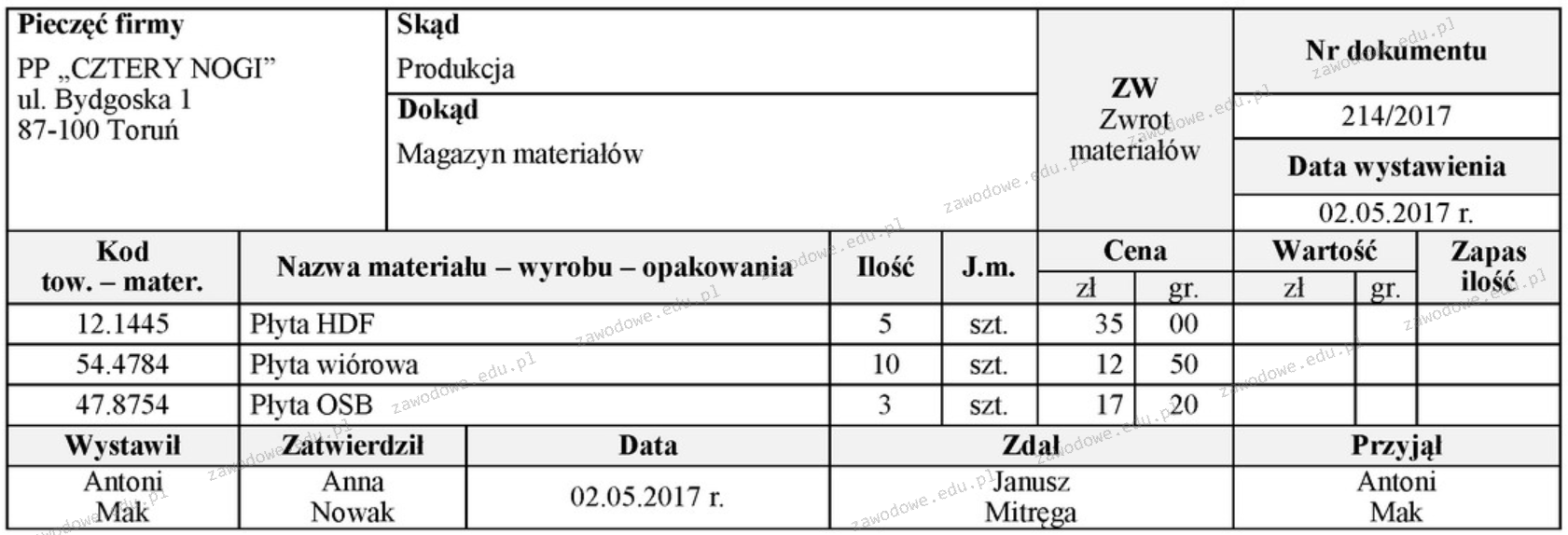

Na podstawie załączonego dokumentu ustal wartość zwróconych do magazynu materiałów, niewykorzystanych w procesie produkcyjnym.

Firma dysponuje trzema takimi samymi silo do przechowywania zboża o gęstości 800 kg/m3. Jaką pojemność ma jeden silos, jeśli łączna maksymalna masa zboża, którą można w nich zgromadzić, wynosi 240 t?

Firma dystrybucyjna przedstawiła firmom przewozowym trzy wymagania, które według niej mają wpływ na jakość procesu transportowego: cenę, czas dostawy i niezawodność. Przydzieliła im odpowiednie wagi. Wskaż najlepszą firmę przewozową.

| Firma przewozowa | Cena 0,3 | Czas dostawy 0,3 | Niezawodność 0,4 |

|---|---|---|---|

| A. | 6 | 5 | 7 |

| B. | 7 | 8 | 4 |

| C. | 5 | 7 | 7 |

| D. | 5 | 7 | 8 |

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł?

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metody punktowej?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Opakowanie odpowiednio przystosowane do produktu pełni równocześnie takie funkcje jak

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów