Pytanie 1

System łączący komunikację głosową oraz świetlną, w którym po uruchomieniu zlecenia miejsce składowania jest oznaczane ruchomym światłem, a informacja o liczbie przedmiotów do pobrania jest przekazywana przez słuchawki, określany jest jako

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

System łączący komunikację głosową oraz świetlną, w którym po uruchomieniu zlecenia miejsce składowania jest oznaczane ruchomym światłem, a informacja o liczbie przedmiotów do pobrania jest przekazywana przez słuchawki, określany jest jako

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 komputerów. Ustal, tle procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Oblicz, jaki będzie roczny koszt składowania, wiedząc, że pojemność strefy magazynowej wynosi 300 pjł, a koszt przechowywania w ciągu roku to 360 000 zł?

Korzystając z danych zawartych w tabelach, określ terminy zamówienia poszczególnych komponentów uwzględniając czas realizacji zamówień przez poszczególnych dostawców.

| luty | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Komponent 1 | |||||||||

| Planowane rozpoczęcie produkcji | 100 | ||||||||

| Zamówienie surowców | |||||||||

| Komponent 2 | |||||||||

| Planowane rozpoczęcie produkcji | 200 | ||||||||

| Zamówienie surowców | |||||||||

| Dostawca | Przedmiot dostawy | Czas realizacji zamówienia |

|---|---|---|

| Dostawca 1 | Komponent 1 | 5 dni |

| Dostawca 2 | Komponent 2 | 3 dni |

Klient zrealizował zakup 220 sztuk towarów w cenie 35,00 zł/szt. netto. Produkty te podlegają 23% VAT. Jaką całkowitą kwotę brutto będzie zawierała faktura dla klienta?

Dokumentem określającym normy czasowe dla działań technologicznych jest karta

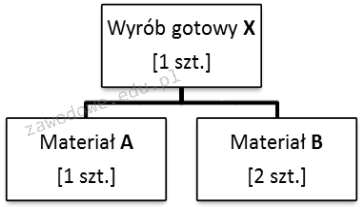

Przedsiębiorstwo otrzymało zamówienie na 100 szt. wyrobu gotowego X. Oblicz na podstawie zamieszczonej struktury wyrobu zapotrzebowanie netto na materiały A i B, jeżeli w magazynie aktualnie znajduje się: 10 szt. wyrobu gotowego X, 10 szt. materiału A oraz 10 szt. materiału B.

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

Porty lotnicze, biorąc pod uwagę ich zasięg, dzielą się na:

Najlepszym rozwiązaniem dla magazynów, które gromadzą znaczne ilości jednego rodzaju towaru w paletowych jednostkach ładunkowych, są regały

Hurtownia sprzedała towary zgodnie z zestawieniem zamieszczonym w tabeli. Oblicz odpowiednio kwotę podatku VAT oraz wartość brutto za sprzedane towary.

| Nazwa towaru | Cena jednostkowa netto [zł] | Stawka podatku VAT [%] | Liczba sprzedanych towarów [szt.] |

|---|---|---|---|

| Płyn hamulcowy | 16,00 | 23 | 20 |

| Płyn do chłodnic | 33,00 | 23 | 10 |

Model internetowego współdziałania przedsiębiorstw, który dotyczy realizacji transakcji w sposób elektroniczny pomiędzy różnymi firmami, określa się mianem

Koszty związane z obsługą procesów informacyjnych obejmują koszty

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

Zasoby wejściowe w firmie produkcyjnej są tworzone przez

Rysunek przedstawia wózek

Organizowanie, monitorowanie oraz nadzorowanie zarówno dostaw surowców, jak i komponentów do produkcji, stanowi zadanie działu

System bezpośredniego przesyłania dokumentów handlowych między firmami to metodologia

Powierzchnia składowa magazynu wynosi 14 500 m3. Zwykle w tej przestrzeni znajduje się ładunek o objętości 10 875 m3. Jaki jest średni wskaźnik wykorzystania strefy składowania?

Najczęściej wykorzystywane kody kreskowe to

Selekcja i pobieranie materiałów zgodnie z zamówieniami realizowane jest w obszarze

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

W zbiornikach można przechowywać surowce

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

Transport realizowany pojazdem samochodowym, który jest zarejestrowany za granicą lub przez zagraniczne przedsiębiorstwo, pomiędzy miejscami znajdującymi się na terytorium Rzeczypospolitej Polskiej, nazywa się przewozem

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania

Dopuszczalna długość zestawu z przyczepą w większości krajów Europy wynosi

Zapewnienie dostępności produktów we wszystkich możliwych lokalizacjach sprzedaży w określonym etapie kanału, w obrębie wyodrębnionego terytorium rynkowego, określa się mianem dystrybucji?

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

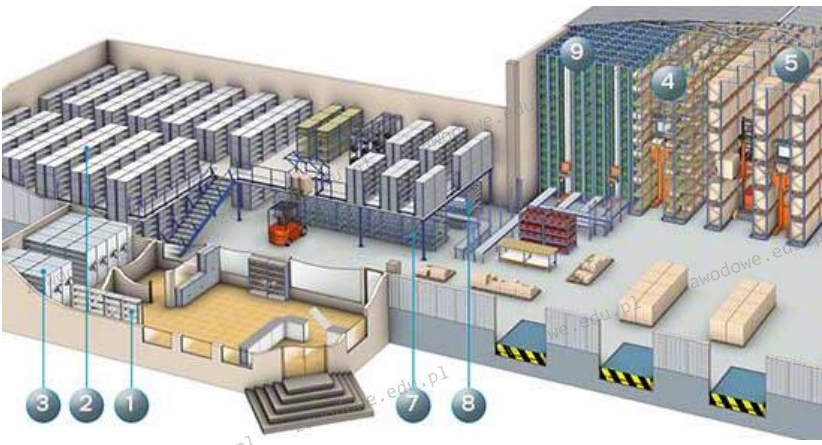

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Jakie koszty są związane z sytuacją, w której zapas przekroczy ustaloną wielkość?

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?