Pytanie 1

Do działań związanych z dystrybucją przed dokonaniem transakcji zalicza się na przykład

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Do działań związanych z dystrybucją przed dokonaniem transakcji zalicza się na przykład

Badanie umożliwiające ustalenie, jaki procent kosztów całkowitych stanowią poszczególne pozycje kosztowe, to badanie

Do kategorii odpadów przemysłowych nie wlicza się

Gdy rzeczywisty poziom zapasu w magazynie jest niższy od tego, co wskazuje ewidencja księgowa, mamy do czynienia z

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu dnia. Wyznacz trasę kierowcy IV zakładając, że każdy z kierowców spędza jednakową liczbę godzin za kierownicą.

| Trasa -X- 220 km | Trasa -Y- 280 km | Trasa -Z- 160 km | Trasa -L- 340 km | Trasa -K- 440 km | Trasa -M- 440 km | Średnia prędkość pojazdu na trasie w km/h |

|---|---|---|---|---|---|---|

| Kierowca I | ——— | Kierowca I | Kierowca I | ——— | ——— | 80 |

| ——— | Kierowca II | ——— | ——— | Kierowca II | ——— | 80 |

| Kierowca III | ——— | Kierowca III | Kierowca III | ——— | ——— | 80 |

| ——— | ——— | ——— | ——— | ——— | ——— | Kierowca IV |

Jakie produkty są objęte strategią wyłącznej dystrybucji?

Czy inwentaryzacja pośrednia uproszczona nie jest realizowana poprzez

Optymalne wykorzystanie przestrzeni magazynowej w nowoczesnym obiekcie składowym przyczynia się do rozwoju jego

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

Na którym rysunku jest przedstawione wnętrze magazynu wielokondygnacyjnego?

Który znak powinien być umieszczony na opakowaniach substancji żrących?

System informatyczny wspierający zarządzanie procesami produkcyjnymi, który opiera się na filozofii i zasadach strategii Just In Time, to

Firma zrealizowała zlecenie na dostarczenie towaru do klienta w pięciu partiach. Czas ich dostarczenia wynosił odpowiednio: 8 godzin, 7 godzin, 9 godzin, 7 godzin oraz 9 godzin. Przy planowaniu dostaw na kolejny okres przyjęto, że norma długości średniego cyklu dostawy wyniesie

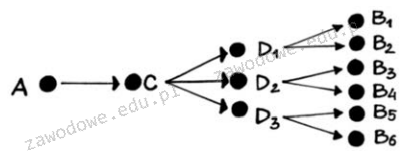

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Czas trwania od rozpoczęcia zlecenia produkcyjnego do jego całkowitego zakończenia, obejmujący okres potrzebny na przygotowanie, uruchomienie, realizację oraz kontrolę, określa się mianem cyklu

Jaką zasadę reprezentuje metoda FIFO?

W systemie GS1 produkty i usługi w handlu detalicznym są oznaczane identyfikatorem

Towary są przygotowywane do magazynowania w etapie

Które przedsiębiorstwo transportowe powinno wybrać centrum dystrybucyjne do dystrybucji ładunku na odległość 100 km, uwzględniając informacje zawarte w tabeli oraz hierarchię kryteriów - dostarczenie towaru po najniższym koszcie i w czasie nie dłuższym niż 2 godziny 15 minut?

| Przedsiębiorstwo transportowe | Średnia prędkość samochodów, km/h | Koszt, zł/1 km |

|---|---|---|

| A. | 40 | 2,00 |

| B. | 45 | 2,50 |

| C. | 50 | 3,00 |

| D. | 55 | 3,50 |

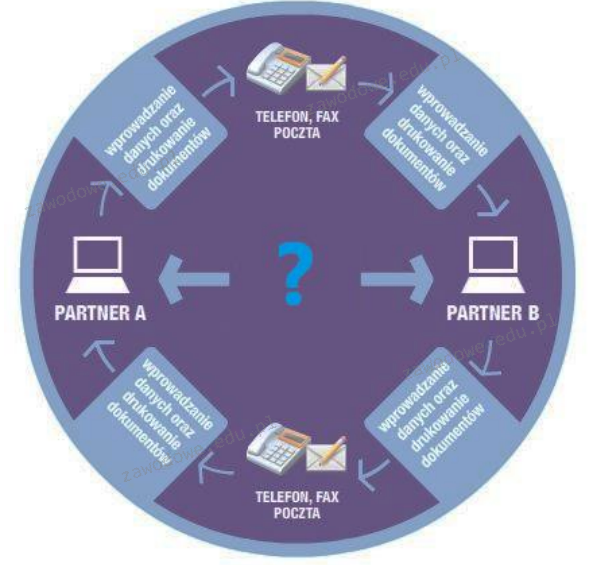

Który system wymiany danych, usprawniający tradycyjny przepływ informacji i dokumentów, oznaczono znakiem zapytania na przedstawionym schemacie?

Strategia, która opiera się na zasadach takich jak: brak błędów, brak zapasów, częste i niewielkie dostawy oraz krótkie cykle zamówień, to strategia

System informatyczny WMS do zarządzania magazynem nie pozwala na

Do urządzeń transportu wewnętrznego o ograniczonym zasięgu, które służą do przenoszenia nosiwa i towarów w pionie, poziomie oraz pod kątem, zaliczamy

Opłata za utrzymanie jednego metra kwadratowego magazynu wynosi 3 zł. Jaki będzie koszt utrzymania 1 m2 magazynu w przypadku 10% wzrostu kosztów?

Zespół firm współdziałających w procesie dostarczania towarów od dostawców do licznych odbiorców określa się mianem

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

W magazynie znajduje się 120 zgrzewek wody gazowanej, a zapas zabezpieczający wynosi 10 zgrzewek. W drodze do magazynu znajduje się dostawa 4 paletowych jednostek ładunkowych, z których każda zawiera 100 zgrzewek. Oblicz całkowitą ilość zapasu wody gazowanej w zgrzewkach.

Firma dystrybucyjna przedstawiła firmom przewozowym trzy wymagania, które według niej mają wpływ na jakość procesu transportowego: cenę, czas dostawy i niezawodność. Przydzieliła im odpowiednie wagi. Wskaż najlepszą firmę przewozową.

| Firma przewozowa | Cena 0,3 | Czas dostawy 0,3 | Niezawodność 0,4 |

|---|---|---|---|

| A. | 6 | 5 | 7 |

| B. | 7 | 8 | 4 |

| C. | 5 | 7 | 7 |

| D. | 5 | 7 | 8 |

W kontekście terminowego zrealizowania zamówienia, dział montażu podwozi przyczep rolniczych przekazał zlecenie produkcyjne do działu montażu nadwozi w celu wykonania gotowych wyrobów na dzień następny. Zaprezentowany sposób realizacji przepływów materiałowych ilustruje zastosowanie techniki

Ile paletowych jednostek ładunkowych (pjł) można przygotować i wydać z magazynu w ciągu 4 dni, jeśli magazyn funkcjonuje na trzy zmiany, a w trakcie jednej zmiany średnio wydawanych jest 180 pjł?

Zgodnie z zasadą Pareto, grupa "A" obejmuje te pozycje, których łączna wartość obrotu w stosunku do całkowitego obrotu wynosi

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

Firma specjalizuje się w wytwarzaniu opon do samochodów. Koszty bezpośrednie obejmują wydatki

Jeżeli zapas w poszczególnych kwartałach wynosi: I kw. – 14 500,00 zł, II kw. – 10 200,00 zł, III kw. – 12 800,00 zł oraz IV kw. – 9 600,00 zł, to jaki jest rzeczywisty przeciętny zapas w magazynie?

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

Który z poniższych składników nie jest zintegrowany z elektronicznym systemem oprogramowania, który umożliwia całościowe zarządzanie dokumentami oraz procesami pracy w dystrybucji?

Koszt utrzymania magazynu wynosi 4 zł/m2. Jaką kwotę trzeba będzie przeznaczyć na utrzymanie magazynu, jeśli w niedalekiej przyszłości planowany jest wzrost kosztów o 15%?

Która ilustracja przedstawia wózek nożycowy elektryczny?

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania