Pytanie 1

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Jakie są poprawne etapy procesu dystrybucji w odpowiedniej kolejności?

Pracownik magazynu otrzymał wykaz pozycji asortymentowych oraz ilości do pobrania wraz z pick by light w celu

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Nieprzeprowadzanie monitoringu temperatury podczas przechowywania nadtlenków organicznych stwarza ryzyko

Model relacji biznesowych w internecie, który dotyczy realizacji transakcji elektronicznych między przedsiębiorstwami a klientem, nosi nazwę

Co oznacza skrót SSCC?

Maksymalna wysokość ładunku na palecie (wraz z paletą EUR) nie powinna przekraczać 122 cm. Określ, ile poziomów towarów zapakowanych w kartony o wymiarach 20x20x35 cm (dł. x szer. x wys.) jest możliwe do umieszczenia na jednej palecie

Jaki jest stopień wykorzystania potencjału produkcyjnego firmy, jeśli całkowita zdolność produkcji wynosi 25 000 ton, a ilość zleceń do zrealizowania osiąga 20 000 ton?

W której funkcji dystrybucji prowadzone są analizy marketingowe dotyczące poziomu satysfakcji klientów?

W tabeli podano korzyści użytkowania systemu informatycznego

| Korzyści wynikające z użytkowania systemu informatycznego |

|---|

| Użytkowanie tego systemu usprawnia działanie wielu obszarów przedsiębiorstwa takich jak finanse, logistyka, produkcja, zasoby ludzkie czy obsługa klienta. Do najistotniejszych korzyści związanych z zastosowaniem tego systemu zaliczyć można: wzrost efektywności procesów gospodarczych poprzez zmniejszenie ilości zapasów oraz lepsze wykorzystanie zasobów, ulepszenie procesów zarządzania dzięki połączeniu posiadanych zasobów informacyjnych pochodzących ze wszystkich obszarów działalności oraz sprawne ich przetwarzanie, usprawnienie procesów związanych ze zbieraniem i przetwarzaniem informacji oraz wzrost poziomu ich wiarygodności oraz doskonalenie procesów logistycznych i produkcyjnych. |

Hurtownia produktów spożywczych wdrożyła system wolnych miejsc składowania, co umożliwiło przechowywanie towaru

Jak powinno się postąpić z towarem, który jest przygotowywany do magazynowania, a jego opakowanie zostało uszkodzone przez gryzonie?

Przedsiębiorstwo posiada 2 linie produkcyjne rowerów. Godzinowa wydajność jednej linii wynosi 60 rowerów. Uwzględniając budowę roweru przedstawionego na ilustracji określ, ile sztuk opon należy wydać do dziennej produkcji rowerów, jeżeli przedsiębiorstwo pracuje na 3 zmiany 8-godzinne?

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

Tabela przedstawia cennik usług przewozowych. Ustal wartość netto usługi przewozu 10 ton artykułów przewożonych w kontrolowanej temperaturze na odległość 100 km.

| Ceny jednostkowe netto w zł | ||

|---|---|---|

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowany |

| 1. Towary neutralne | 1 000 – 2 999 kg | 1,90 zł |

| 3 000 – 5 999 kg | 2,10 zł | |

| 6 000 – 14 999 kg | 2,40 zł | |

| 15000 – 24 000 kg | 2,80 zł | |

| 2. Towary niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | 2,40 zł |

| 3 000 – 5999 kg | 2,70 zł | |

| 6 000 – 14 999 kg | 3,00 zł | |

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

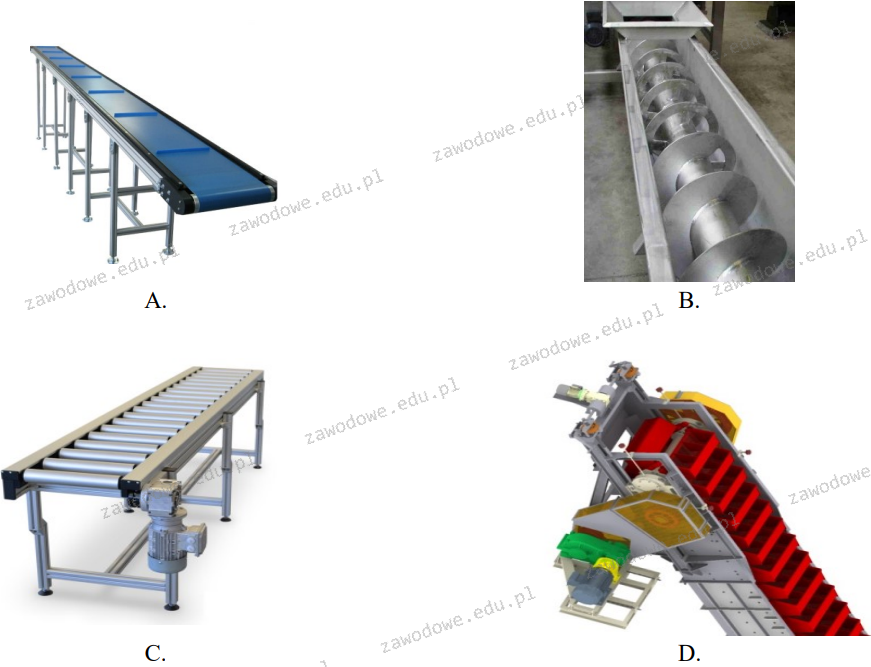

Na którym rysunku przedstawiono przenośnik rolkowy?

Jedną z metod organizacji przestrzeni magazynowej jest

MRP to system informatyczny związany z planowaniem

W bieżącym roku miesięczny koszt wynajmu magazynu wynosi 8 000,00 zł. Jak wysoki będzie roczny koszt wynajmu magazynu w przyszłym roku, jeśli cena wzrośnie o 5% w porównaniu do roku obecnego?

Firma handlowa zamierza nawiązać współpracę z jednym dostawca palet. W tabeli przedstawiono kryteria doboru dostawcy oraz ich wagi. Który dostawca palet powinien zostać zaproszony do nawiązania współpracy z firmą handlową?

| Kryteria doboru i ich wagi | Dostawca opakowań | |||

|---|---|---|---|---|

| Dostawca Alfa | Dostawca Beta | Dostawca Gamma | Dostawca Delta | |

| Cena (0,4) | 3 | 5 | 4 | 5 |

| Jakość (0,3) | 4 | 3 | 4 | 4 |

| Terminowość (0,3) | 5 | 3 | 3 | 4 |

System HACCP stosowany jest w zakładach zajmujących się produkcją i dystrybucją artykułów spożywczych. Celem wdrożenia tego systemu jest zapewnienie

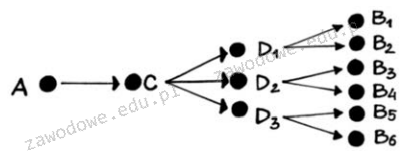

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

W przedsiębiorstwie utworzono jednostki ładunkowe zawierające materiały sypkie, stosując w tym celu

Oblicz wartość netto przygotowania 100 paletowych jednostek ładunkowych (pjł), jeśli koszt jednej jednostki wynosi 5,00 zł/pjł, a marża zysku to 30% kosztu.

Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów?

Zespół działań organizacyjnych, realizacyjnych oraz handlowych, mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metodą punktową?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

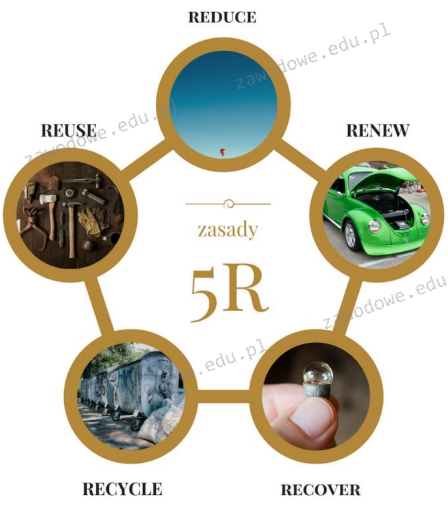

Przedstawiony schemat zasad 5R dotyczy

Usunięcie niebezpiecznych substancji z odpadów pozwala na

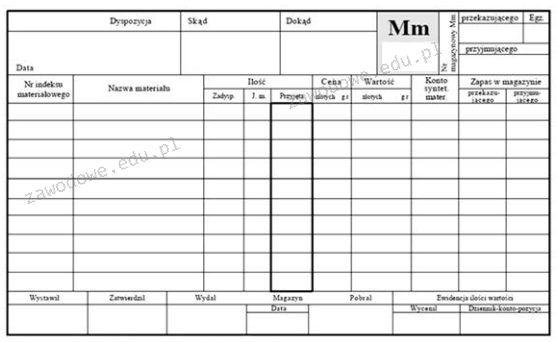

Przedstawiony dokument związany z obrotem magazynowym sporządza się przy

W magazynie stosowana jest zasada wydawania towarów FEFO, co oznacza

Jakie było wyjściowe źródło wyrobu A, jeśli zapas końcowy wynosi 17 szt., dostawy osiągnęły 100 szt., a zużycie wyniosło 93 szt.?

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

Na podstawie informacji o warunkach przechowywania ryb i produktów rybnych określ, w którym magazynie można przechowywać konserwy rybne.

| Warunki przechowywania ryb i produktów rybnych | |

|---|---|

| Grupa towarowa | Temperatura przechowywania [°C] |

| Ryby i produkty rybne świeże | -1÷3 |

| Ryby i produkty rybne mrożone | poniżej -18 |

| Ryby i produkty rybne solone | -5÷5 |

| Ryby i produkty rybne marynowane | 0÷8 |

| Ryby i produkty rybne wędzone | 0÷10 |

| Konserwy rybne | 4÷25 |

| Wyroby garmażeryjne rybne | 0÷8 |

| Magazyn | Temperatura powietrza w magazynie [°C] |

|---|---|

| I. | -5 |

| II. | 0 |

| III. | 3 |

| IV. | 12 |

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?