Pytanie 1

Jakie urządzenie przekształca energię cieplną w energię mechaniczną?

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenie przekształca energię cieplną w energię mechaniczną?

Jeśli powierzchnie czołowe tłoków w teoretycznej prasie hydraulicznej wynoszą odpowiednio 2 cm2 oraz 300 cm2, to siła na dużym tłoku jest wyższa od siły na małym tłoku?

Gdy prędkość pojazdu wzrośnie dwukrotnie, to jego energia kinetyczna wzrośnie

Nieprzytomnego poszkodowanego, który jednak oddycha, należy ułożyć w jakiej pozycji do czasu przybycia pomocy medycznej?

Wstępne weryfikowanie poprawności funkcjonowania poszczególnych elementów po naprawie lub remoncie obrabiarek powinno odbywać się

Który z elementów najsilniej wpływa na przyspieszenie procesu korozji chemicznej?

Największy otwór, jaki można uzyskać przy użyciu wiertarki stołowej typu WS15 w stali to

Czynnik, który nie powoduje przyspieszonego zużycia pasa przekładni pasowej to

Przenośnik wałkowy bezcięgnowy wykorzystywany w transporcie wewnętrznym ma za zadanie przemieszczać

Ciężar właściwy żelaza wynosi 7,87 razy więcej niż ciężar właściwy wody. Sześcian z żelaza o objętości 1 cm3, zanurzony w wodzie, tonie. Jaką objętość musi mieć sześcian z żelaza, zachowując tę samą masę, aby nie zatonąć?

Jednym z powodów zbyt szybkiego zużycia łożysk tocznych wału szlifierki może być

Do rotacyjnych pomp wyporowych należy pompa

Niewyważone komponenty maszyn oraz urządzeń, obracające się z dużymi prędkościami, mogą prowadzić do

Przed przetestowaniem działania maszyny po naprawie należy

?20s6 jest to zapis tolerancji wymiaru

Obróbka cieplna stopów żelaza, która polega na podgrzaniu elementu i szybkim schłodzeniu w celu zmiany struktury na martenzyt (głównie w celu zwiększenia twardości), to

Jakim narzędziem dokonuje się kontroli poprawności zazębienia kół zębatych współpracujących?

Który z podanych wskaźników ma najmniejszy wpływ na niezawodność operacyjną maszyn?

Zjawisko odrywania się małych cząstek metalu z powierzchni, która ma kontakt z przepływającą cieczą, spowodowane tworzeniem się luk próżniowych lub nagłą zmianą fazy z ciekłej na gazową w wyniku zmiany ciśnienia, to korozja

Jaką obróbkę należy wykonać, aby delikatnie powiększyć i wygładzić powierzchnię otworów?

Ocena stanu technicznego maszyny albo urządzenia wraz z identyfikacją potencjalnych usterek bez demontażu komponentów to

Na podstawie tabeli oblicz koszt wyprodukowania jednej części na tokarce zakładając, że czas jej wykonania wynosi 10 min, a stawka za godzinę pracy tokarza 60zł.

| Wyszczególnienie kosztów | Kwota (zł) |

|---|---|

| Materiał do wykonania 10 części | 75,00 |

| Amortyzacja tokarki wyliczona na wykonanie 100 części | 250,00 |

| Zużycie energii w czasie 1 godz. pracy tokarza | 3,00 |

Na proces zużywania różnych elementów urządzenia podczas jego użytkowania największy wpływ ma ich

Kolor zielony jest używany na tablicach

Informacje dotyczące procesu produkcji koła zębatego oraz oznaczeń stanowisk pracy znajdują się

Aby przetransportować maszynę do realizacji remontu generalnego, należy ją umieścić na

Podczas przeprowadzania kontroli jakości zmontowanego układu smarowania pompy, oceniane są

Układ sił zbieżnych jest w stanie równowagi, gdy

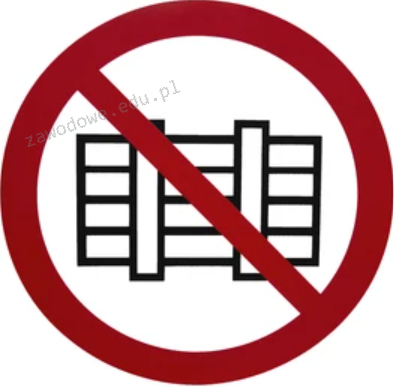

Przedstawiony na rysunku znak, zakazuje

Jeśli krwawienie z nosa wynika z urazu mechanicznego, to najpierw powinno się poszkodowanego

Podczas instalacji hydraulicznych systemów napędowych należy

Zmiana formy, cech oraz rozmiarów części maszyn i urządzeń, które ze sobą współpracują, w głównej mierze wynika z

Obróbka skrawaniem, która polega na usuwaniu materiału za pomocą narzędzia zamocowanego na suwaku, poruszającego się w górę i w dół lub w poziomie w ruchu posuwisto-zwrotnym, nazywa się

Podaj symbol siluminu.

Zamierzoną przerwę w funkcjonowaniu urządzenia, wynikającą z organizacji jego użytkowania, określa się mianem

Oblicz całkowity wydatek na wymianę łożysk w przekładni, zakładając, że czas pracy wynosi 5 godzin, cena roboczogodziny to 40 zł, a koszty materiałów wynoszą 80 zł?

Czynności, które zapewniają funkcjonalność maszyny poprzez zapobiegawcze lub doraźne zabezpieczenie jej przed wpływem czynników zewnętrznych oraz dbanie o czystość, to obsługa

Korozja, która zachodzi wskutek jednoczesnego wpływu środowiska korozyjnego oraz zmiennych naprężeń przyspieszających destrukcję metali, nosi nazwę

Aby zapobiec efektowi stroboskopowemu, przed rozpoczęciem pracy z urządzeniami mającymi elementy rotacyjne (np. tokarki), co należy zrobić?

Montaż, w którym osiąga się określoną tolerancję wymiarów poprzez odpowiednie zestawianie elementów podzielonych na grupy o węższych tolerancjach, realizowany jest według zasady