Pytanie 1

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Na ilustracji jest przedstawione wnętrze magazynu

Jakie kwestie reguluje konwencja ADR?

Na dzień 1 maja stan magazynowy materiału X wynosił 250 kg, natomiast w ciągu miesiąca do magazynu dostarczono dodatkowe 500 kg materiału X. Od 1 czerwca rozpoczęto produkcję, w której potrzebne jest utrzymanie zapasu na poziomie 800 kg materiału X. W magazynie wystąpił

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

Korzystając z informacji zawartych w tabeli, wskaż maksymalną temperaturę przechowywania mięsa jagnięcego.

| Warunki przechowywania wybranych rodzajów mięsa wg wytycznych Międzynarodowego Instytutu Chłodnictwa | |||

|---|---|---|---|

| Produkt | Temperatura [°C] | Wilgotność względna [%] | Czas przechowywania |

| Wołowina | -1,5 ÷ -1,0 | 90 ÷ 95 | 9 tygodni |

| Mięso jagnięce | -1,0 ÷ 0 | 90 ÷ 95 | 10 ÷ 15 dni |

| Wieprzowina | -1,5 ÷ 0 | 90 ÷ 95 | 1 ÷ 2 tygodnie |

| Bekon wędzony | -3,0 ÷ -1,0 | 80 ÷ 90 | 1 miesiąc |

Co oznacza skrót SSCC?

W przypadku poważnych oparzeń, które prowadzą do martwicy, czyli całkowitego zniszczenia wszystkich warstw skóry (skóra jest poparzona, czarna lub biała), należy

Wydatki związane z przechowywaniem oraz koszty związane z obsługą zapasów w magazynie klasyfikowane są jako koszty

Na rysunku przedstawiono

Dokument, którego fragment przedstawiono, to

| Sprawa:…………… Odpowiadając na Waszą ofertę z dnia 25 marca 2008 rok, zamawiamy następujące napoje w butelkach 2-litrowych: 1. Napój brzoskwiniowy 100szt 2,10zł/szt 2) Napój kiwi 200szt 2,00zł/szt Dostawy zamówionych napojów oczekujemy zgodnie z warunkami oferty, na Wasz koszt i ryzyko w ciągu 14 dni od dnia przyjęcia zamówienia. |

W jakich procesach technologicznych udział człowieka, ze względu na wysiłek fizyczny, jest najmniejszy?

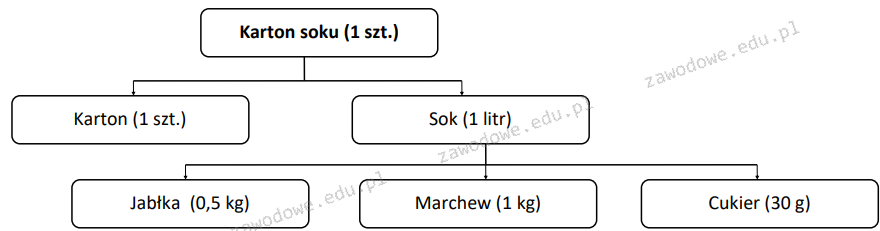

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

Czynność wykonywana w etapie magazynowania towarów to

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Na którym rysunku przedstawiono zasieki magazynowe?

Przykładem opakowania grupowego jest

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania

Najczęściej wykorzystywane kody kreskowe to

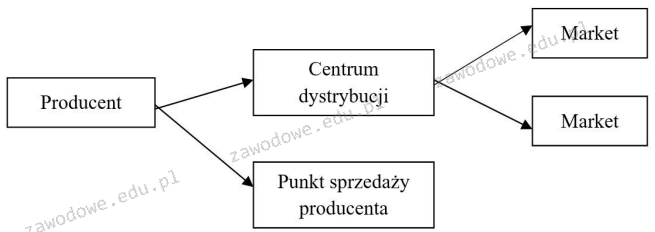

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

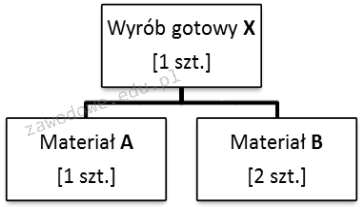

Przedsiębiorstwo otrzymało zamówienie na 100 szt. wyrobu gotowego X. Oblicz na podstawie zamieszczonej struktury wyrobu zapotrzebowanie netto na materiały A i B, jeżeli w magazynie aktualnie znajduje się: 10 szt. wyrobu gotowego X, 10 szt. materiału A oraz 10 szt. materiału B.

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

W zbiornikach można przechowywać surowce

Poniższa tabela ilustruje pakiet usług logistycznych oferowanych przez

| Usługi transportowe | Usługi spedycyjne | Usługi manipulacyjne (za- i wyładunek) | Usługi magazynowania | Usługi komplementacji magazynowej | Inne usługi: marketingowe informacyjne np. finansowe |

Podstawowe urządzenie przeznaczone do przechowywania towarów w magazynie o złożonej i wielopoziomowej konstrukcji to

Przedstawiony znak stosowany do oznakowania ładunku informuje o

W magazynie zaplanowano umiejscowić 12 jednorodnych rzędów regałowych, z czego w każdym rzędzie znajduje się 2 identyczne regały. Ile miejsc paletowych powinien dysponować jeden regał, jeśli magazyn ma być przystosowany do przechowywania 2 160 paletowych jednostek ładunkowych (pjł)?

Na podstawie danych zamieszczonych w tabeli określ, które stanowisko obróbki desek osiągnęło najwyższą wydajność.

| Stanowisko 1. | Stanowisko 2. | Stanowisko 3. | Stanowisko 4. |

| czas pracy: 8 godzin liczba desek: 80 szt. | czas pracy: 6 godzin liczba desek: 90 szt. | czas pracy: 4 godzin liczba desek: 48 szt. | czas pracy: 12 godzin liczba desek: 132 szt. |

| A. | B. | C. | D. |

W sieci dystrybucji producenta działa 5 centrów dystrybucji, z których każde obsługuje 10 hurtowni. Każda z hurtowni dostarcza towar do 15 detalistów. Ile punktów sprzedaży detalicznej jest w tej sieci dystrybucji?

Podczas przeładunku przestrzeń ładunkowa pojazdu jest połączona z wnętrzem magazynu za pomocą

Do typów magazynów półotwartych zaliczają się