Pytanie 1

Jakie są wymiary palety typu EUR?

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Jakie są wymiary palety typu EUR?

Części do montażu ciągłego komputerów najczęściej są transportowane na Imię produkcyjną potokową za pomocą

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

Określ na podstawie tabeli maksymalny czas przechowywania mrożonej marchwi w temperaturze -18°C.

| Produkt | Maksymalny czas przechowywania w miesiącach | ||

|---|---|---|---|

| w temperaturze -24°C | w temperaturze -18°C | w temperaturze -12°C | |

| Brukselka | 24 | 15 | 6 |

| Kalafiory | 24 | 12 | 4 |

| Marchew | 24 | 18 | 10 |

Osoba odpowiedzialna za odbiór dostaw magazynowych pod względem ilościowym i jakościowym sprawdza

Świeże warzywa luzem należy transportować

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość zapasu informacyjnego należy utrzymać, aby złożyć zamówienie, jeżeli roczne zużycie surowca wynosi 61 920 sztuk, czas realizacji dostawy to 7 dni, a magazyn funkcjonuje przez 360 dni w roku?

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

W tabeli przedstawiono koszty poszczególnych czynności logistycznych poniesione przez centrum logistyczne w I kwartale 2005 roku. Jeżeli przedsiębiorstwo na II kwartał zaplanuje wzrost wszystkich pozycji kosztów o 10%, to ich wartość całkowita wyniesie

| Okres | Koszty fizycznego przepływu w mln zł | Koszty zapasu w mln zł | Koszty procesów informatycznych w mln zł |

|---|---|---|---|

| I kwartał | 500 | 300 | 200 |

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania

Rodzaj dystrybucji, w której towarów dostarczanych przez producentów oraz dystrybutorów można znaleźć w kategorii konsumpcyjnych, co implikuje ich szeroką dostępność, określa się jako dystrybucję

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

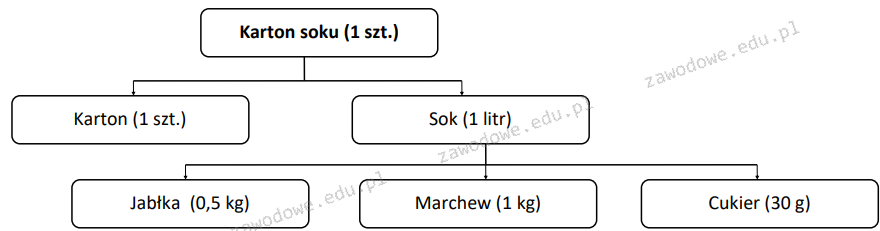

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

Kompletacja z użyciem głosu, w której pracownik magazynu otrzymuje polecenia przez słuchawki, a ich realizację musi potwierdzić poprzez odczyt cyfr i liter znajdujących się w miejscu, do którego został skierowany, dotyczy systemu

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Główna zasada zarządzania zapasami to zapewnienie

W celu oznaczenia drobnych artykułów handlowych należy wykorzystać numer kodu kreskowego

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Na początku miesiąca w magazynie firmy zajmującej się produkcją odzieży stwierdzono zapas 5000 metrów materiału. W trakcie miesiąca zakupiono dodatkowo 2500 metrów materiału. Minimalny zapas konieczny do zapewnienia ciągłości produkcji wynosi 6000 metrów. Jaką wartość ma zapas nadwyżkowy?

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Tabela przedstawia koszty związane z funkcjonowaniem systemu gospodarowania odpadami komunalnymi. W analizie posłużono się wskaźnikiem

| Koszty | Wartość w tys. zł | Udział w % |

|---|---|---|

| odbierania, transportu i zbierania odpadów | 150,5 | 43 |

| odzysku i unieszkodliwiania odpadów | 182 | 52 |

| tworzenia i utrzymania punktów selektywnego zbierania odpadów | 7 | 2 |

| obsługi administracyjnej | 10,5 | 3 |

| Razem | 350 | 100 |

Który z wymienionych dokumentów potwierdzających transakcję zakupu i sprzedaży zawiera między innymi informacje o stronach transakcji, ceny jednostkowe netto oraz całkowitą wartość brutto sprzedaży?

Jaki model biznesowy opiera się na wymianie informacji pomiędzy firmą a klientem?

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Surowce są magazynowane w celu zapewnienia