Pytanie 1

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

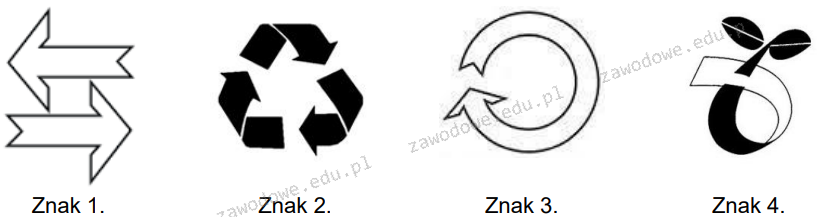

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

Wpływ wartości oraz korzyści materialnych uzyskanych lub należnych w związku z prowadzoną działalnością logistyczną określamy jako

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

Magazyn funkcjonuje przez 6 dni w tygodniu. W ciągu roku do magazynu dostarczono 11 910 pjł, natomiast wydano z niego 9 930 pjł. Rok ma 52 tygodnie. Jaki jest średni dzienny obrót w tym magazynie?

Jeśli w ciągu 30 dni roboczych awarie urządzeń spowodowały 6 dni przerwy w produkcji, to jaki jest procentowy wskaźnik dostępności linii produkcyjnej?

Całkowite wydatki na przechowywanie towarów w danym czasie wyniosły 8 000 zł, a wartość obrotu magazynowego obliczona na podstawie rozchodu osiągnęła 2 000 szt. Jaki jest koszt jednostkowy przechowywania towarów?

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Obszar 1 | Obszar 2 | Obszar 3 |

|---|---|---|---|

| 10 | 150 | 155 | 185 |

| 20 | 228 | 231 | 245 |

| 30 | 240 | 265 | 280 |

| 40 | 285 | 290 | 330 |

| 50 | 340 | 355 | 398 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ekologistyka to obszar działalności, który ma na celu rozwiązywanie problemów w logistyce

Jakie będzie pole powierzchni modułu magazynowego w przypadku prostopadłego ustawienia paletowych jednostek ładunkowych na paletach EUR oraz drogi manipulacyjnej o szerokości 2,8 m, uwzględniając luz manipulacyjny?

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Do zadań realizowanych w obszarze kompletacji zalicza się

Który znak umieszczony na opakowaniu towaru informuje, że ładunek należy chronić przed wilgocią?

Typową cechą przechowywania towarów w magazynach o konstrukcji modułowej jest

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Termin "szybkiej reakcji" w logistyce obsługi klienta oznacza

Nazwa systemu zarządzania przepływem materiałów, który polega na wypełnianiu dokumentu towarzyszącego produktowi w trakcie jego transportu między stanowiskami produkcyjnymi a działem transportu, to

Zgodnie z zasadami BHP, drabiny powinny spełniać określone kryteria. Które z wymienionych kryteriów nie odnosi się do drabin?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Standardowym identyfikatorem używanym do jednoznacznej identyfikacji jednostek logistycznych jest

Na zdjęciu przedstawiono

Przedsiębiorstwo produkcyjne, na podstawie zebranych i przedstawionych w tabeli danych, ustaliło całkowity miesięczny koszt fizycznego przepływu materiałów do produkcji i wyrobów gotowych, który wynosi.

| Wyszczególnienie | Koszty miesięczne |

|---|---|

| amortyzacja | 200 zł |

| koszty pracy | 2 000 zł |

| zużycie materiałów, energii, paliwa | 1 500 zł |

| inne koszty | 650 zł |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Dokument dołączony do zamówienia na dostawę towarów, który potwierdza wcześniej ustalone warunki dostaw oraz płatności, to

W kontekście systemu ekologicznego "czystej produkcji poprzez ruch" nie powinno się podejmować działań, które wiążą się z

Transformacja ropy naftowej lub surowców energetycznych w potrzebne formy energii stanowi proces

Kierownik magazynu jest odpowiedzialny m.in. za

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W przypadku poważnych oparzeń, które prowadzą do martwicy, czyli całkowitego zniszczenia wszystkich warstw skóry (skóra jest poparzona, czarna lub biała), należy

Zalecana ilość farby potrzebna na pomalowanie jednego stołu wynosi 0,2 litra. Nie planuje się zapasu bezpieczeństwa. Ile litrów farby trzeba zamówić, aby zrealizować zamówienie na 100 sztuk stołów, mając w magazynie: farbę - 3 litry oraz 45 pomalowanych stołów?

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Pojazd mechaniczny, którego zadaniem jest transportowanie naczep nieposiadających przednich kół, określamy mianem ciągnika

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Aby zabezpieczyć realizację wymagań procesu dystrybucji związanych z zarządzaniem przepływem towarów, wykorzystuje się system informatyczny