Pytanie 1

Znak towarowy umieszczony na opakowaniu informuje nas o maksymalnej

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Znak towarowy umieszczony na opakowaniu informuje nas o maksymalnej

Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 3 | 6 | 4 | 4 |

| B. | 4 | 5 | 3 | 3 |

| C. | 5 | 4 | 4 | 3 |

| D. | 6 | 3 | 5 | 1 |

Przez miesiąc firma produkuje oraz zbywa 1 000 sztuk produktów. Jeśli koszty zmienne wynoszą 1 zł/sztukę, a koszty stałe to 200 zł, to łączne koszty będą wynosiły

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

Operacje takie jak rozładunek zewnętrznych środków transportu, sortowanie, identyfikacja oraz kontrola ilościowa i jakościowa towarów są realizowane w obszarze

W procesie projektowania supra- i infrastruktury systemu logistyki produkcyjnej można wyodrębnić kolejne cztery etapy. Na którym etapie projektowania (patrz tabela poniżej) ustala się harmonogram dla transportu wewnątrzzakładowego?

| Etap I | Etap II | Etap III | Etap IV |

|---|---|---|---|

| dobór formy organizacji produkcji | dobór sprzętu ładunkowego i określenie jego liczby | dobór środków transportowych i określenie ich liczby oraz organizacja i planowanie transportu wewnętrznego | ustalenie zapotrzebowania na powierzchnię magazynową oraz wyposażenie zaplecza technicznego |

| A | B | C | D |

Trzy lata temu firma produkcyjna nabyła tokarkę o początkowej wartości 120 000,00 zł. Jaka jest obecna wartość tokarki, jeżeli roczna stopa amortyzacji wynosi 10%, a firma zastosowała liniową metodę amortyzacji?

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Aby biologicznie przetworzyć opakowania, stosuje się proces kompostowania. Do tej metody nadają się

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

W analizie XYZ grupa X odnosi się do towarów wydawanych

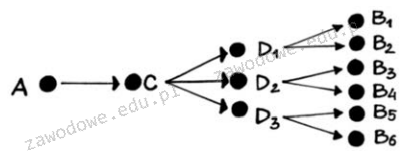

Na rysunku przedstawiono

Który znak jest przyznawany przez jednostki akredytacyjne Komisji Europejskiej produktom ekologicznym wytwarzanym w państwach Unii Europejskiej?

Ile minimum opakowań należy dostarczyć do magazynu, aby zrealizować zamówienie na 870 sztuk wiertarek?

| Nazwa zapasu | Stan magazynowy [szt.] |

|---|---|

| Wiertarki w opakowaniu – gotowy towar | 110 |

| Wiertarki | 1200 |

| Obudowa wiertarki | 55 |

| Opakowania | 200 |

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Jeśli przewidywane roczne zapotrzebowanie netto na towary wynosi 15 600 sztuk, a optymalna wielkość dostawy to 300 sztuk, to jaki będzie ustalony cykl zamawiania tych towarów?

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Progresywny wzrost trendu zapotrzebowania oznacza

W pierwszej połowie roku miały miejsce pięć dostaw materiałów do firmy produkcyjnej, które wyniosły kolejno: 150 kg, 120 kg, 160 kg, 130 kg, 140 kg. Jaki był średni poziom zapasu zabezpieczającego w tym czasie, mając na uwadze, że średni całkowity zapas magazynowy tego materiału wynosił 180 kg?

Transport liniowy obejmuje

Jaką maksymalną liczbę warstw ładunku o wymiarach 400 x 500 x 100 mm (dł. x szer. x wys.) i wadze 40 kg można ułożyć na palecie EUR o wymiarach 1200 x 800 x 144 mm i wadze 25 kg, biorąc pod uwagę, że maksymalna wysokość pjł. nie może wynosić więcej niż 1000 mm, a masa brutto pjł. to 800 kg, przy tym opakowań nie należy obracać?

Miesięczny koszt utrzymania magazynu o powierzchni 250 m2 wynosi 1 000 zł. Jaką wartość ma koszt jednostkowy utrzymania powierzchni magazynowej?

Towar jest pakowany w opakowania zbiorcze zawierające 25 sztuk, a następnie tworzone są jednostki ładunkowe paletowe (pjł) składające się z 24 opakowań zbiorczych/pjł. Jaki strumień dostaw w pjł jest realizowany miesięcznie, jeśli do centrum dystrybucji dociera 40 800 sztuk towaru?

Najdłuższy czas realizacji dostawy określa

Na podstawie przedstawionego cennika oblicz łączny koszt składowania przez 12 dni 20 paletowych jednostek ładunkowych i 5 kontenerów.

| Cennik | ||

|---|---|---|

| Rodzaj jednostki ładunkowej | Składowanie jednej jednostki ładunkowej do 30 dni włącznie | Składowanie jednej jednostki ładunkowej powyżej 30 dni |

| mikrojednostka | 2,50 zł/dzień | 2,00 zł/dzień |

| pakietowa jednostka ładunkowa | 3,20 zł/dzień | 2,80 zł/dzień |

| paletowa jednostka ładunkowa | 2,80 zł/dzień | 2,50 zł/dzień |

| kontener | 32,00 zł/dzień | 29,00 zł/dzień |

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Oblicz liczbę zamówień w ciągu roku w firmie SPORTEKS, jeśli całkowita sprzedaż wyniosła 260 000 zł, a wartość jednego zamówienia to 20 000 zł?

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Do zadań centrów logistycznych należy między innymi

Supply Chain Management (SCM) stanowi system informatyczny umożliwiający zarządzanie firmą w obszarze

Obszar logistyki związany z ponownym wykorzystaniem odpadów generowanych w procesach zaopatrzenia, produkcji, dystrybucji oraz konsumpcji definiujemy jako

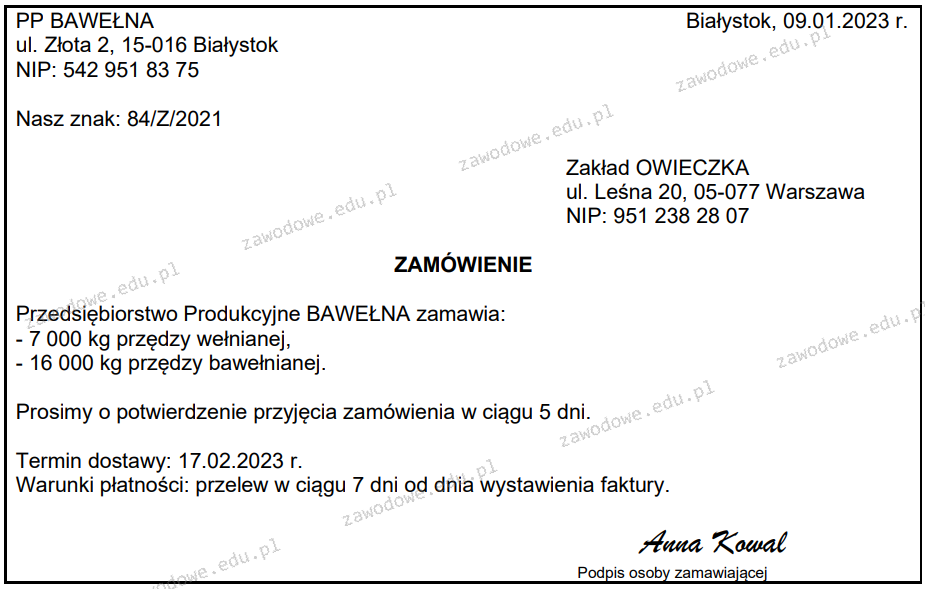

Zgodnie z przedstawionym zamówieniem, które zostało przyjęte do realizacji, dokument PZ dotyczący przyjęcia przędzy do magazynu PP BAWEŁNA będzie sporządzony nie prędzej niż

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Główna zasada zarządzania zapasami to zapewnienie

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Metoda FIFO odnosi się do zasady wydawania towarów z magazynu, która opiera się na