Pytanie 1

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

Wynik: 5/40 punktów (12,5%)

Wymagane minimum: 20 punktów (50%)

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

Proces związany z lokalizowaniem zamówionych produktów w magazynie oraz ich przygotowaniem do wysyłki nazywa się

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

Firma TRANS dostarczyła mąkę do Piekarni BOCHENEK od Zakładu ZBOŻE. Piekarnia sprzedaje pieczywo do Sklepu ŚWIEŻAK. Która jednostka gospodarcza powinna wystawić dokument PZ na dostarczoną mąkę?

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

W której skrzyni można umieścić dokładnie 8 opakowań jednostkowych o wymiarach 0,5 x 0,5 x 0,5 m (dł. x szer. x wys.)?

| Skrzynia | Długość [mm] | Szerokość [mm] | Wysokość [mm] |

|---|---|---|---|

| A. | 1 000 | 500 | 500 |

| B. | 1 000 | 1 000 | 1 000 |

| C. | 1 500 | 500 | 1 500 |

| D. | 2 000 | 1 000 | 1 500 |

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?

Firma planuje wyprodukować 100 sztuk drzwi. Aby stworzyć 1 sztukę drzwi, potrzebne są 2 płyty MDF. Ile płyt trzeba zamówić, skoro podczas montażu znajduje się 20 sztuk drzwi, a w magazynie jest 40 sztuk płyt MDF?

W procesie dystrybucji, obok przepływu towarów, występuje także strumień

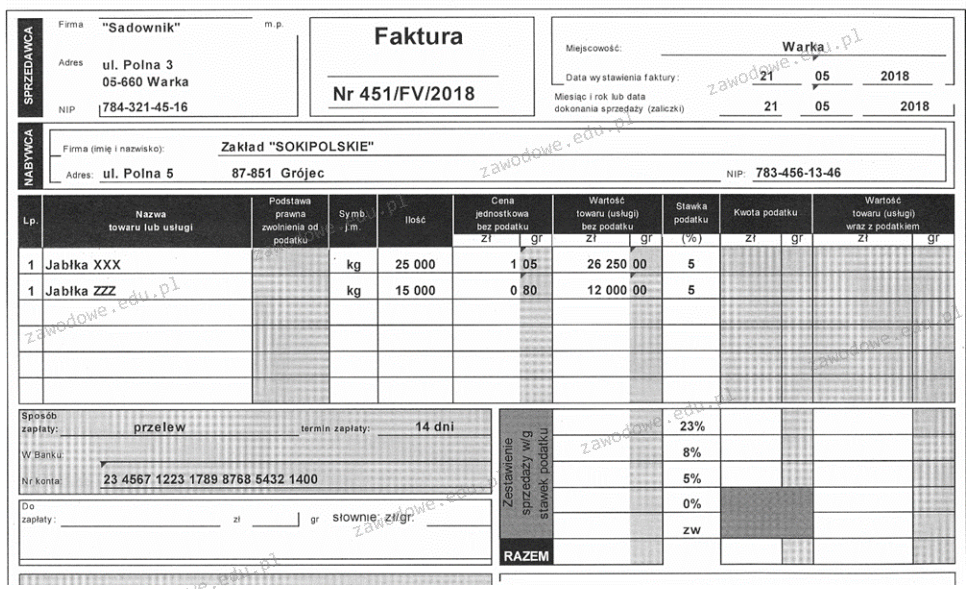

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

Określ właściwą sekwencję działań w przedsiębiorstwie produkcyjnym?

Jakie wyposażenie magazynu umożliwia efektywną rotację przechowywanych towarów oraz przyspieszenie operacji związanych z obsługą palet?

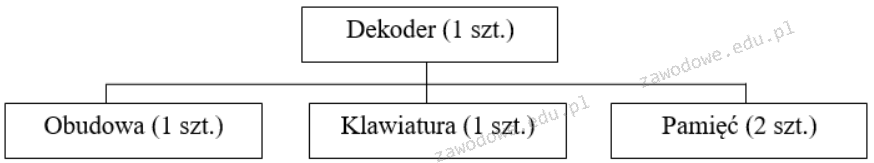

Przedsiębiorstwo otrzymało zamówienie od sklepu RTV na 120 sztuk dekoderów.

W magazynie producenta znajduje się 50 sztuk wyrobu gotowego oraz 15 sztuk pamięci. Korzystając ze struktury wyrobu gotowego, oblicz zapotrzebowanie na pamięć do produkcji brakujących dekoderów.

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Korzystając z zamieszczonej tabeli, wskaż przenośnik, który należy zastosować do transportu jednostek ładunkowych o szerokości wynoszącej 110 cm i wadze 30 kg każda?

| Przenośnik | Rolkowy | Taśmowy | Wibracyjny | Łańcuchowy |

|---|---|---|---|---|

| Maksymalne obciążenie | 20 kg | 150 kg | 10 kg | 200 kg |

| Maksymalna szerokość | 550 mm | 1 000 mm | 350 mm | 2 000 mm |

Które towary należy zaliczyć do grupy C zgodnie z przedstawioną w tabeli analizą wyników ABC zapasów w magazynie.

| Wyniki analizy ABC zapasów w magazynie | |||||

|---|---|---|---|---|---|

| Asortyment | Cena [zł] | Sprzedaż [szt.] | Wartość sprzedaży [zł] | Udział w sprzedaży [%] | Skumulowany udział w sprze-daży [%] |

| Kawa z mlekiem | 8,5 | 190 | 1615 | 24,70 | 24,70 |

| Kawa czarna | 8 | 170 | 1360 | 20,80 | 45,51 |

| Herbata czarna | 5,5 | 110 | 605 | 9,25 | 54,76 |

| Czekolada z mlekiem | 11 | 95 | 1045 | 15,98 | 70,75 |

| Cappuccino | 9 | 85 | 765 | 11,70 | 82,45 |

| Espresso | 8 | 80 | 640 | 9,79 | 92,24 |

| Herbata cytrynowa | 6 | 40 | 240 | 3,67 | 95,91 |

| Herbata malinowa | 6 | 30 | 180 | 2,75 | 98,66 |

| Mleko | 3,5 | 25 | 87,5 | 1,34 | 100,00 |

Analiza ABC, oparta na częstości pobrań, umożliwia klasyfikację towarów w grupy oraz ich odpowiednie rozmieszczenie. Towary z grupy A, które są najczęściej pobierane, powinny być umieszczane

Opakowanie właściwie dopasowane do wyrobu powinno chronić oraz zabezpieczać go przed uszkodzeniami mechanicznymi, które obejmują między innymi

Na rysunku przedstawiono

Ile wynosi koszt przechowywania jednej paletowej jednostki ładunkowej (pjł) w ciągu tygodnia, jeśli przez magazyn w tygodniu przepływa 200 pjł, a roczne wydatki na magazynowanie sięgają 416 000,00 zł, przy założeniu, że w roku jest 52 tygodnie?

Jakie elementy wchodzą w skład infrastruktury centrum magazynowego?

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

Zaletą ekologiczną opakowania jest

Jakie będą koszty związane z utrzymaniem magazynu, jeśli stawka wynosi 5,00 zł/m2, a jego powierzchnia to 10 x 15 m?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Zjawisko łączenia małych przesyłek, pochodzących od różnych dostawców i kierowanych do różnych odbiorców, w celu ich transportu w jednym kontenerze, to

W ciągu doby produkowanych jest 2000 odkurzaczy. Wszystkie komponenty są dostarczane z centralnego magazynu raz dziennie w liczbie 2100 sztuk (100 sztuk - zapas bezpieczeństwa). Jeżeli w trakcie dnia stwierdzono, że po złożeniu 1400 odkurzaczy 200 sztuk silników okazało się wadliwych, to pierwszą czynnością, którą należy wykonać, powinno być

Pas terenu przeznaczony do poruszania się pojazdów stanowi element infrastruktury

Oblicz czas potrzebny na przewóz przesyłki kurierskiej z punktu A do punktu B, gdy odległość pomiędzy tymi punktami wynosi 180 km, a średnia prędkość wynosi 75 km/h?

Przedstawiona na rysunku folia bąbelkowa jest materiałem opakowaniowym chroniącym delikatny ładunek przed

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik?

W magazynie stosowana jest zasada wydawania towarów FEFO, co oznacza

Maszyny oraz urządzenia uniwersalne, które mają zdolność do wytwarzania dowolnych wyrobów z konkretnej kategorii przedmiotów, znajdują zastosowanie w produkcji

Na którym rysunku przedstawiono hobok?

Część rachunkowości, której celem jest analiza oraz dostarczanie informacji zarządowi firmy dotyczących organizacji pracy i wykonywania zadań gospodarczych, określamy mianem rachunkowości