Pytanie 1

Pojazd korzystający z karencji TIR, który wyrusza z jednego kraju, jest - zgodnie z konwencją TIR - kontrolowany i otwierany w miejscu wywozu ładunku

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Pojazd korzystający z karencji TIR, który wyrusza z jednego kraju, jest - zgodnie z konwencją TIR - kontrolowany i otwierany w miejscu wywozu ładunku

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Najświeższa faktura nosi numer 514/01/2024. Jaki będzie numer następnej faktury wygenerowanej w tym samym miesiącu i roku, co ta poprzednia?

Przed wykonywaniem przeglądów okresowych maszyn, firma produkująca zgłosiła potrzebę zakupu brakujących części zapasowych. To zapotrzebowanie miało charakter popytu

Na podstawie fragmentu dyrektywy, preferowanym sposobem w zakresie postępowania z opakowaniami jest

„Dyrektywa 94/62/EC odwołuje się do zasady zrównoważonego rozwoju i zaleca stosowanie różnorodnych form oddziaływania na podmioty gospodarcze, w tym instrumentów dobrowolnych oraz narzędzi ekonomicznych. Preferowanym sposobem postępowania z opakowaniami powinno być uniknięcie powstania problemu zużytych opakowań (czyli ograniczanie ich ilości i stosowanie opakowań wielokrotnego użytku), następnie odzysk zużytych opakowań bądź surowców, gospodarcze wykorzystanie, a na końcu inne sposoby zagospodarowania." |

Jaki jest stopień wykorzystania potencjału produkcyjnego firmy, jeśli całkowita zdolność produkcji wynosi 25 000 ton, a ilość zleceń do zrealizowania osiąga 20 000 ton?

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

System EDI pozwala na między innymi

Gromadzony przez firmę zajmującą się produkcją soków zapas świeżych owoców w czasie ich dostępności, mający na celu zapewnienie ciągłości produkcji, nosi nazwę

Walec z maszyny papierniczej w zapasach firmy zajmującej się produkcją papieru jest

Jak często do centrum dystrybucji przybywają dostawy towaru A w ilości 5 000 sztuk, które są układane na paletach po 25 sztuk? Oblicz, ile ładunkowych jednostek paletowych (pjł) towaru A jest dostarczanych do centrum w skali roku?

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?

Brak odpowiedzi na to pytanie.

Umieszczony na opakowania symbol graficzny oznacza

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Produkty chemii budowlanej w formie masowej i sypkiej, które są odporne na działanie czynników mechanicznych takich jak na przykład nacisk statyczny oraz uderzenia, powinny być przechowywane i transportowane

Brak odpowiedzi na to pytanie.

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Brak odpowiedzi na to pytanie.

Czym zajmuje się ekologistyka?

Brak odpowiedzi na to pytanie.

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką minimalną liczbę stanowisk z owijarką do palet powinno się przewidzieć w magazynie działającym przez 16 godzin dziennie, gdzie planowane jest zabezpieczenie 960 paletowych jednostek ładunkowych (pjł) w ciągu doby, a średni czas obsługi jednej pjł przez owijarkę wynosi 5 minut?

Brak odpowiedzi na to pytanie.

Dokumentem transportowym, który stanowi dowód na zawarcie umowy spedycji, jest

Brak odpowiedzi na to pytanie.

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Brak odpowiedzi na to pytanie.

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

Brak odpowiedzi na to pytanie.

Transport towarów wózkiem platformowym z ładunkiem przekraczającym jego maksymalny udźwig jest

Brak odpowiedzi na to pytanie.

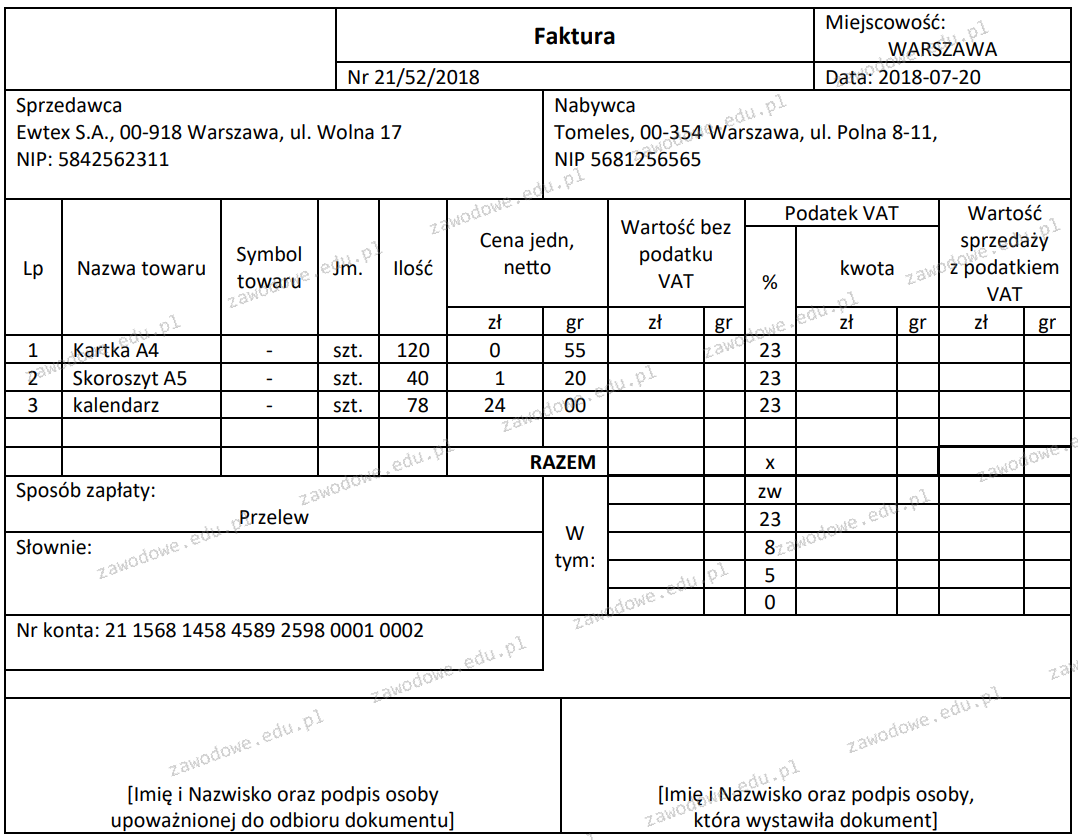

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

Brak odpowiedzi na to pytanie.

Procesy umożliwiające całkowite lub częściowe wykorzystanie odpadów, które prowadzą do odzyskania zawartych w nich substancji, materiałów lub energii bez stwarzania zagrożenia dla zdrowia i życia, to

Brak odpowiedzi na to pytanie.

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

Brak odpowiedzi na to pytanie.

Najwyższą pozycję w hierarchii zarządzania odpadami przez firmy zajmuje

Brak odpowiedzi na to pytanie.

Które urządzenie nie służy bezpośrednio do identyfikacji towarów, a jest jedynie urządzeniem wspomagającym automatyczną identyfikację?

Brak odpowiedzi na to pytanie.

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Brak odpowiedzi na to pytanie.

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

Brak odpowiedzi na to pytanie.

Jaki dokument magazynowy potwierdza przyjęcie na stan magazynu dostarczonej partii wyrobów gotowych z własnej produkcji?

Brak odpowiedzi na to pytanie.

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

Brak odpowiedzi na to pytanie.

Podmioty transportowe o ograniczonym zasięgu, działające w sposób ciągły, które są stosowane w transporcie wewnętrznym do przenoszenia ładunków oraz osób w pionie, poziomie i pod kątem, określamy mianem

Brak odpowiedzi na to pytanie.

W skład infrastruktury technicznej centrum logistycznego wchodzą

Brak odpowiedzi na to pytanie.

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

Brak odpowiedzi na to pytanie.

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Brak odpowiedzi na to pytanie.

Określanie rozmiaru oraz struktury np. przestrzeni magazynowej i środków transportu określamy mianem planowania

Brak odpowiedzi na to pytanie.

Jak nazywa się system technologiczny magazynu, w którym strefa przyjęć znajduje się po tej samej stronie co strefa wydania, a załadunek może mieć miejsce w dokach załadunkowych lub rozładunkowych?

Brak odpowiedzi na to pytanie.