Pytanie 1

Jakie jest zadanie dystrybucji?

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

Jakie jest zadanie dystrybucji?

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W zarządzaniu magazynem koszty zmienne są

Na podstawie danych zawartych w tabeli wskaż, ile wyniesie średni koszt przypadający na jedną jednostkę paletową.

| Ilość przyjętych palet | Cena przyjęcia | Ilość wydanych palet | Cena wydania |

|---|---|---|---|

| 10 000 szt. | 2,00 zł/szt. | 10 000 szt. | 3,00 zł/szt. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Trwałe zmiany (wzrostu lub spadku) wartości średniej badanej danej zależnej, na przykład stały wzrost zapotrzebowania w odniesieniu do czasu, reprezentuje

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

Analiza ABC na podstawie liczby pobrań umożliwia klasyfikację towarów na różne kategorie oraz ich odpowiednie usytuowanie. Towary grupy A, które są najczęściej pobierane, lokowane są

Na podstawie danych zamieszczonych w tabeli określ, które stanowisko obróbki desek osiągnęło najwyższą wydajność.

| Stanowisko 1. | Stanowisko 2. | Stanowisko 3. | Stanowisko 4. |

| czas pracy: 8 godzin liczba desek: 80 szt. | czas pracy: 6 godzin liczba desek: 90 szt. | czas pracy: 4 godzin liczba desek: 48 szt. | czas pracy: 12 godzin liczba desek: 132 szt. |

| A. | B. | C. | D. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie jest główne ryzyko związane ze składowaniem towarów łatwopalnych?

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

Pas terenu przeznaczony do poruszania się pojazdów stanowi element infrastruktury

"Zapasy w drodze" jako ilość towarów regularnie zamawiana, w trakcie realizacji zamówienia mogą być przechowywane

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co oznacza termin MRP?

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

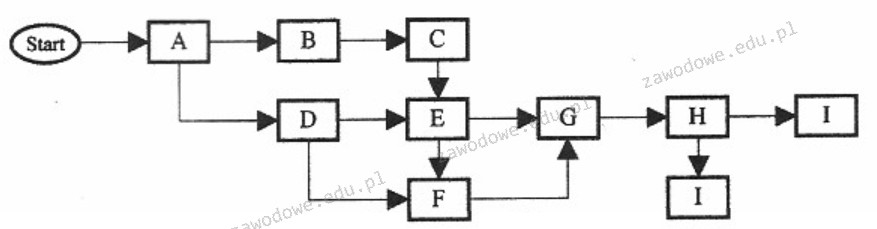

Marszruta produkcyjna może być przedstawiona przy użyciu

Przedstawiony symbol graficzny oznacza

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Towary charakteryzujące się wysoką wartością obrotu oraz równomiernym procesem zużycia, według klasyfikacji zapasów ABC/XYZ, przynależą do grupy

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

Firma zajmująca się produkcją wykorzystuje technologie produkcji opakowań zwrotnych, które oszczędzają materiały. Zakres działań, które podjęła w celu ochrony środowiska, obejmuje

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

Na dzień 1 maja stan magazynowy materiału X wynosił 250 kg, natomiast w ciągu miesiąca do magazynu dostarczono dodatkowe 500 kg materiału X. Od 1 czerwca rozpoczęto produkcję, w której potrzebne jest utrzymanie zapasu na poziomie 800 kg materiału X. W magazynie wystąpił

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

Firma planuje wyprodukować 100 sztuk drzwi. Aby stworzyć 1 sztukę drzwi, potrzebne są 2 płyty MDF. Ile płyt trzeba zamówić, skoro podczas montażu znajduje się 20 sztuk drzwi, a w magazynie jest 40 sztuk płyt MDF?

Rysunek przedstawia

Jaką wartość osiągnie dostawa, jeśli początkowy stan magazynowy wynosi 150 sztuk, sprzedaż wynosi 350 sztuk, a wymagany poziom zapasów na koniec okresu to 100 sztuk?

Zintegrowane zarządzanie przepływem towarów obejmuje trzy kluczowe etapy - obszary funkcjonowania przedsiębiorstwa produkcyjnego?

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

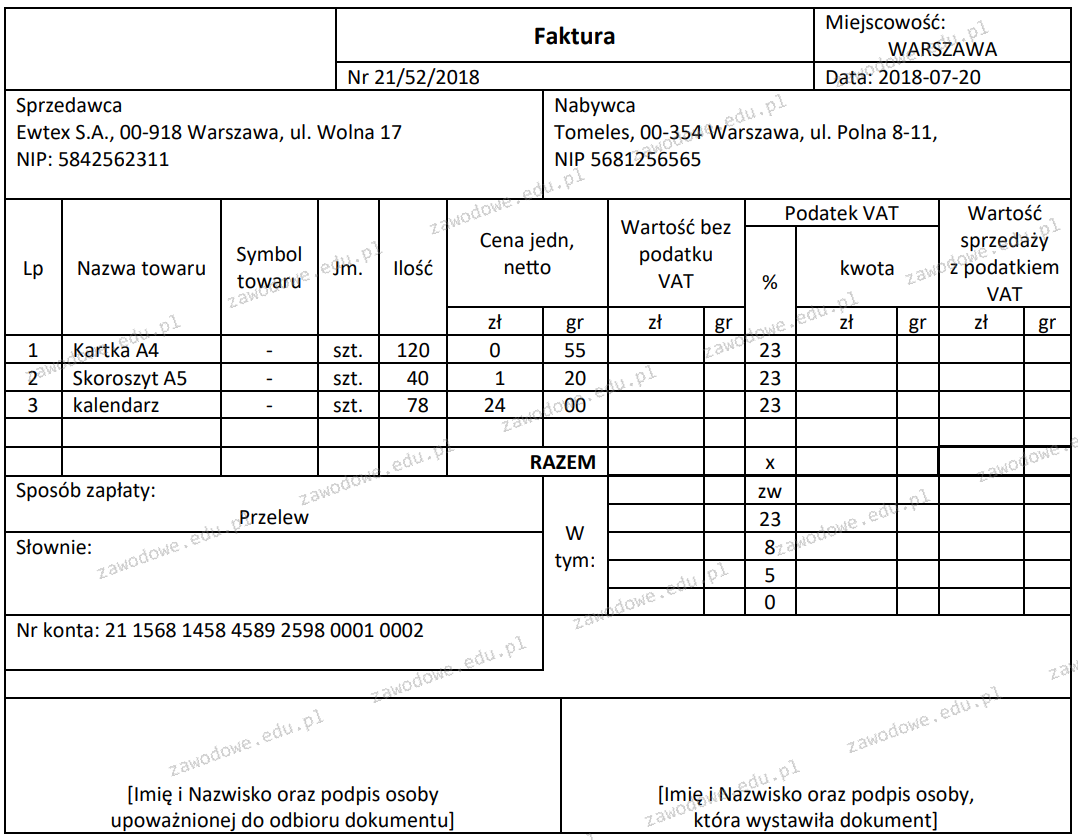

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

Zapasy buforowe są też określane jako zapasy

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Jakie jest określenie systemu zamawiania produktów, który opiera się na formule ustalenia wielkości partii dostawy jako różnicy pomiędzy maksymalnym poziomem zapasu a aktualnym stanem zapasu, oraz na przygotowaniu zamówienia w ustalonym cyklu, gdy bieżący stan zapasu jest niższy od zdefiniowanego minimum?

Trzy lata temu firma produkcyjna nabyła tokarkę o początkowej wartości 120 000,00 zł. Jaka jest obecna wartość tokarki, jeżeli roczna stopa amortyzacji wynosi 10%, a firma zastosowała liniową metodę amortyzacji?