Pytanie 1

Sklep detaliczny nabył towar w hurtowni, która na swój koszt i odpowiedzialność zobowiązała się dostarczyć go do magazynu kupującego. Jaką formułę zastosował dostawca?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Sklep detaliczny nabył towar w hurtowni, która na swój koszt i odpowiedzialność zobowiązała się dostarczyć go do magazynu kupującego. Jaką formułę zastosował dostawca?

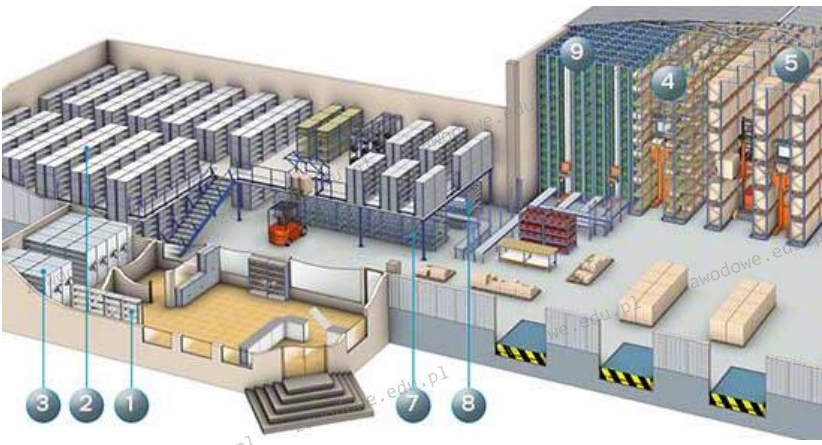

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Czym jest integracja w łańcuchu dostaw?

Na podstawie analizy wymagań sieci dystrybucji można stwierdzić, że:

- początkowy zapas sieci sprzedaży wynosił Zk = 2 250 szt.,

- sprzedano Z = 1 550 szt.,

- przyjęte dostawy osiągnęły łącznie D = 250 szt. Zapas dostępny wynosi zatem

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Przykładem wydania zewnętrznego jest przeniesienie

Każda firma produkująca odpady przemysłowe jest zobowiązana do posiadania

W firmie zajmującej się produkcją, która działa 200 dni w roku, roczna sprzedaż wyniosła 8 000 sztuk. Średni stan zapasów w tym okresie wynosił 400 sztuk. Jak obliczyć wskaźnik rotacji zapasów?

W celu transportu różnych form produktów pomiędzy kolejnymi stanowiskami w procesie produkcji nienastawionym na potok, wykorzystuje się

W tabeli przedstawiono opisy zarządzania zapasami grup asortymentów. Który opis dotyczy klasyfikacji XYZ?

| Opis A. | Opis B. |

| Szybka reakcja na potrzeby konsumenta oraz maksymalna redukcja kosztów w całym łańcuchu dostaw. | Poziom utrzymania zapasów tworzą grupy: pierwsza I - największe zużycie, grupa II - średnie zużycie, grupa III - sporadyczne zużywane |

| Opis C. Udział wielkości sprzedawanych grup asortymentowych w I kwartale 2009 przedstawiał się następująco: grupa I – 80%, grupa II – 15%, grupa III – 5% | Opis D. Planowanie potrzeb materiałowych na podstawie prognozowanego popytu. |

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Zestawienie produktów pochodzących z różnych zakładów w przesyłki zgodnie z zamówieniami klientów, z pominięciem etapu składowania, to

Jak określamy pojemność statku handlowego?

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 szt. komputerów. Ustal, ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Aby biologicznie przetworzyć opakowania, stosuje się proces kompostowania. Do tej metody nadają się

Wiaty pełniące funkcję magazynów półotwartych są wykorzystywane do przechowywania na przykład

Na którym rysunku przedstawiono kod typu QR?

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

Firma poniosła wydatki na produkcję równe 25 000,00 zł, wydatki na przechowywanie wynoszące 5 500,00 zł oraz wydatki związane ze sprzedażą i transportem w wysokości 15 000,00 zł. Jaki zysk uzyskało przedsiębiorstwo w badanym okresie przy przychodach ze sprzedaży wynoszących 150 000,00 zł?

Jaką wartość ma średni wskaźnik wykorzystania strefy składowania w magazynie o całkowitej objętości 8 760 m3, gdy strefa ta zajmuje 75% całkowitej powierzchni, a średni objętościowy ładunek wynosi 5 256 m3?

Oblicz czas podróży pojazdu na trasie 210 km, znając, że samochód jedzie ze średnią prędkością 70 km/h, a dodatkowy czas na różne czynności, na przykład zatrzymania na światłach, wynosi 20% czasu przejazdu.

Metoda FIFO odnosi się do zasady wydawania towarów z magazynu, która opiera się na

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Jaką funkcję pełni system informatyczny ERP?

Z głównego magazynu do magazynu sprzedażowego trzeba przetransportować 40 paczek styropianu o wymiarach 100'50'50 cm. W związku z tym, przy założeniu maksymalnego współczynnika wypełnienia przestrzeni ładunkowej, dystrybutor powinien wybrać pojazd ciężarowy o wymiarach przestrzeni ładunkowej

W tabeli opisano zalety i wady produkcji

| Zalety i wady produkcji |

|---|

| Zaletą tej produkcji jest obniżenie jednostkowego kosztu produkcji. Dzieje się tak za sprawą specjalizacji pracy, która przynosi lepsze wyniki jakościowe oraz wyniki ilościowe. Drugą zaletą jest fakt, że powtarzalność pracy przyczynia się do osiągania coraz wyższych oraz lepszych efektów. Stałe i regularne wykonywanie tych samych zadań ma duży wpływ na udoskonalenie systemu produkcyjnego. |

| Do wad tej produkcji należy bardzo wąska oferta wyprodukowanych jednostek oraz mała elastyczność produkcji. Wysoko wyspecjalizowana taśma produkcyjna, jaka jest jedynie nastawiona na określony wyrób musiałaby zostać istotnie przebudowana, żeby móc produkować inny wyrób, co wiąże się z poniesieniem kosztu przeróbki. |

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

Na podstawie danych podanych w tabeli oblicz całkowity koszt związany z uzupełnieniem i utrzymaniem zapasów.

| KZ | 250 000 zł |

| LD | 365 dni |

| KU | 330 000 zł |

W zestawie Z analizy XYZ znajduje się gama

W magazynie znajdują beczki z olejem palmowym w liczbie zgodnej z przedstawionym rysunkiem. Każda beczka jest o pojemności 200 litrów, ale jest wypełniona tylko w 95%. Jaką ilość oleju palmowego należy wpisać do arkusza spisu z natury?

Jakie są dozwolone wartości dźwiganych i przenoszonych ciężarów dla dorosłych przy pracy na stałe?

Zalecana ilość farby potrzebna na pomalowanie jednego stołu wynosi 0,2 litra. Nie planuje się zapasu bezpieczeństwa. Ile litrów farby trzeba zamówić, aby zrealizować zamówienie na 100 sztuk stołów, mając w magazynie: farbę - 3 litry oraz 45 pomalowanych stołów?

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

Czy w wyniku procesu planowania MRP powstaje?

Jakie urządzenia stosuje się do transportu na znaczne odległości pomiędzy halami magazynowymi?

W przedsiębiorstwie poziom zapasu rotacyjnego zależy