Pytanie 1

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

Czas wyładunku pięciu kolejnych dostaw wynosił odpowiednio: 1 h 15 min, 1 h 30 min, 1 h 45 min, 1 h 15 min, 1 h 45 min. Jak długi był średni czas wyładunku?

Jan Kowalski 26 kwietnia 2020 r. kupił telewizor. Sprzedawca dostarczył kupującemu telewizor 07 maja 2020 r. Określ, na podstawie fragmentu Kodeksu Cywilnego, do kiedy nabyty telewizor będzie podlegał gwarancji.

| Fragment Kodeksu Cywilnego | ||

| DZIAŁ III | ||

| Gwarancja przy sprzedaży | ||

| § 4. Jeżeli nie zastrzeżono innego terminu, termin gwarancji wynosi dwa lata licząc od dnia, kiedy rzecz została kupującemu wydana. |

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Podstawą realizacji usługi spedycyjnej jest

W tabeli podano dane dotyczące zapotrzebowania na przewóz w miesiącach maj - lipiec. Wiesz też, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 2 dni, a średnia ładowność 7 ton. Liczba środków transportu potrzebna na miesiąc czerwiec wynosi

| Miesiąc | Zapotrzebowanie przewozu [w tonach] |

|---|---|

| Maj | 1 300 |

| Czerwiec | 2 100 |

| Lipiec | 2 500 |

Warzywa mrożone powinny być składowane w odpowiednich magazynach

W którym magazynie najlepiej wykorzystywana jest powierzchnia w strefie kompletacji?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Powierzchnia strefy kompletacji: 3 000 m2 | Powierzchnia strefy kompletacji: 3 500 m2 | Powierzchnia strefy kompletacji: 12 000 m2 | Powierzchnia strefy kompletacji: 9 000 m2 |

| Średnia powierzchnia ładunku: 2 200 m2 | Średnia powierzchnia ładunku: 2 300 m2 | Średnia powierzchnia ładunku: 7 200 m2 | Średnia powierzchnia ładunku: 8 100 m2 |

| A. | B. | C. | D. |

W tabeli podano korzyści użytkowania systemu informatycznego

| Korzyści wynikające z użytkowania systemu informatycznego |

|---|

| Użytkowanie tego systemu usprawnia działanie wielu obszarów przedsiębiorstwa takich jak finanse, logistyka, produkcja, zasoby ludzkie czy obsługa klienta. Do najistotniejszych korzyści związanych z zastosowaniem tego systemu zaliczyć można: wzrost efektywności procesów gospodarczych poprzez zmniejszenie ilości zapasów oraz lepsze wykorzystanie zasobów, ulepszenie procesów zarządzania dzięki połączeniu posiadanych zasobów informacyjnych pochodzących ze wszystkich obszarów działalności oraz sprawne ich przetwarzanie, usprawnienie procesów związanych ze zbieraniem i przetwarzaniem informacji oraz wzrost poziomu ich wiarygodności oraz doskonalenie procesów logistycznych i produkcyjnych. |

Firma otrzymała zlecenie na 64 sztuke skuterów. W magazynie znajduje się 72 koła do skuterów. W celu zrealizowania zamówienia, firma powinna zamówić

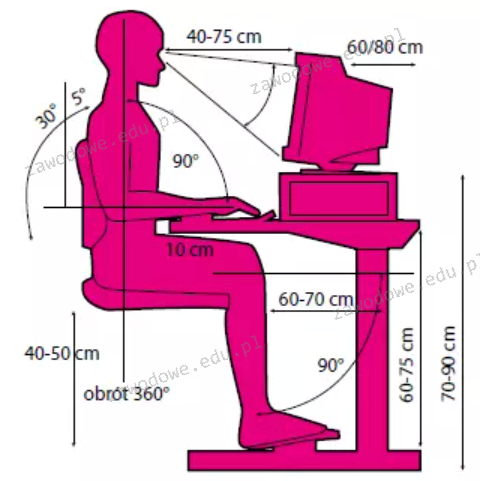

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Firma transportowa "Smyk" używa następującego cennika przewozu: 1-10 palet 2,00 zł/km, 11-21 palet 2,50 zł/km. Jaką kwotę będzie musiało zapłacić przedsiębiorstwo za transport 19 palet na trasie Poznań - Bydgoszcz (120 km)?

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?

Magazyn, w którym obszar przyjęć może w zależności od struktury TPM także pełnić rolę obszaru wydania, nosi nazwę szyku magazynowego

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Systemy klasy WMS (Warehouse Management System) są wykorzystywane do

Jakie są dozwolone wartości dźwiganych i przenoszonych ciężarów dla dorosłych przy pracy na stałe?

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

Jakie jest ograniczenie związane z ciągłą kontrolą zapasów?

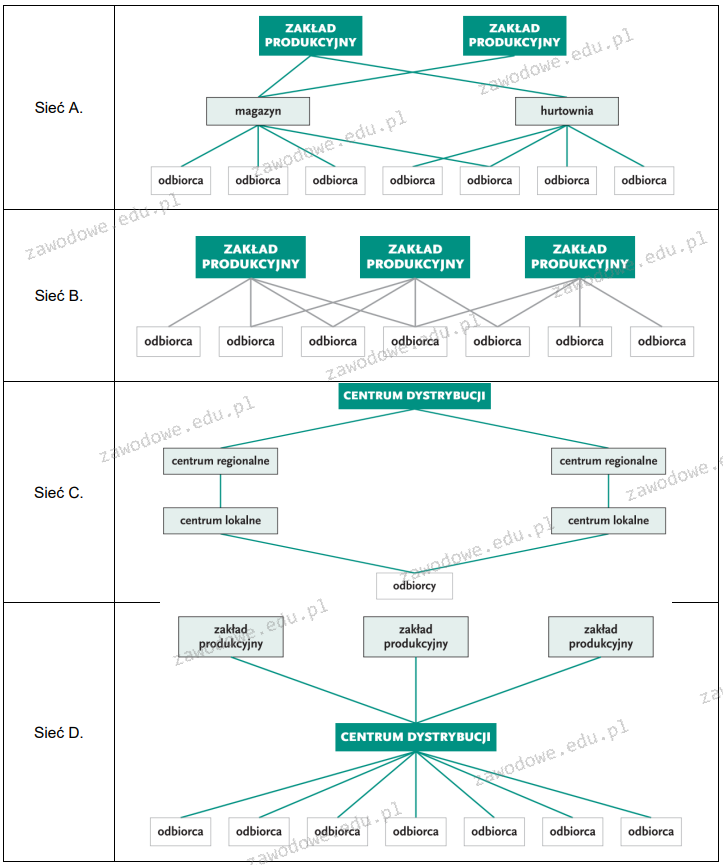

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

Część zmienna każdego zapasu w magazynie, która jest systematycznie wykorzystywana i uzupełniana przez następne dostawy, określa się mianem zapasu

Jaki jest wskaźnik niezawodności dostaw, jeżeli w trakcie miesiąca dokonano 50 dostaw, z czego 10 było niepełnych, a 2 z nich dotarły nieterminowo?

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Prognozowana sprzedaż w sieci dystrybucji w kwietniu to średnia arytmetyczna sprzedaży z trzech poprzednich miesięcy. Na początku kwietnia w sieci znajduje się 120 szt. wyrobów gotowych. Na podstawie danych zamieszczonych w tabeli oblicz, jaka powinna być minimalna wielkość produkcji w kwietniu, aby zaspokoić prognozowane zapotrzebowanie w sieci dystrybucji.

| Miesiąc | Wielkość sprzedaży [szt.] |

|---|---|

| Styczeń | 540 |

| Luty | 480 |

| Marzec | 510 |

Opakowanie produktów dopuszczonych do handlu, które zawiera: informacje o masie jednostkowej produktu, kod kreskowy oraz znaki ostrzegawcze, pełni rolę

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

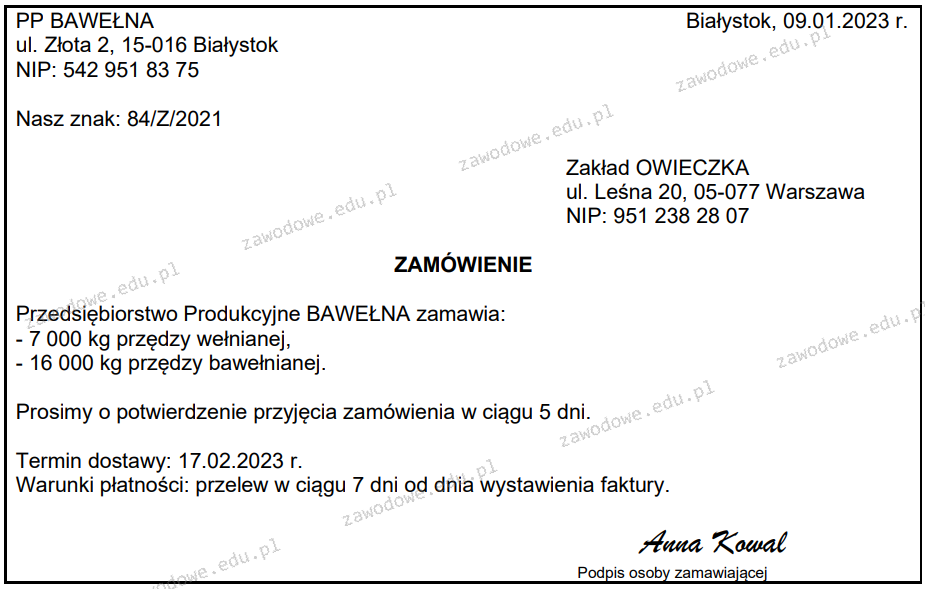

Zgodnie z przedstawionym zamówieniem, które zostało przyjęte do realizacji, dokument PZ dotyczący przyjęcia przędzy do magazynu PP BAWEŁNA będzie sporządzony nie prędzej niż

Jaki będzie wskaźnik kosztów związanych z utrzymaniem powierzchni magazynowej, jeśli

- pojemność magazynu: 5 000 m3

- powierzchnia użytkowa magazynu: 1 000 m2

- stałe wydatki na magazynowanie w analizowanym okresie - 5 tys. zł

- zmienne wydatki na magazynowanie w analizowanym okresie - 15 tys. zł

?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

W grupie X analiz XYZ dostępny jest asortyment

Jaką maksymalną liczbę worków z nawozem o wymiarach 0,6 m x 0,5 m x 0,2 m (dł. x szer. x wys.) oraz masie własnej 60 kg można włożyć na paletę o wymiarach 1,2 m x 1,0 m x 0,1 m (dł. x szer. x wys.), biorąc pod uwagę ładowność palety wynoszącą 1 t oraz maksymalną wysokość paletowej jednostki ładunkowej równą 2 m?

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

Dokument, którego podstawowym celem jest informowanie o wymaganym przepływie materiałów w czasie produkcji, to