Pytanie 1

Przyjęcie towaru do magazynu dokumentuje się poprzez stworzenie odpowiedniego dokumentu

Wynik: 3/40 punktów (7,5%)

Wymagane minimum: 20 punktów (50%)

Przyjęcie towaru do magazynu dokumentuje się poprzez stworzenie odpowiedniego dokumentu

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Który znak należy umieścić na opakowaniu zawierającym towary szybko psujące się?

Aby zabezpieczyć realizację wymagań procesu dystrybucji związanych z zarządzaniem przepływem towarów, wykorzystuje się system informatyczny

Firma produkcyjna zamierza zredukować wydatki na przechowywanie komponentów. W tym celu powinna wdrożyć metodę określania rozmiaru dostaw

Brak odpowiedzi na to pytanie.

Część budynku magazynowego, która ułatwia załadunek oraz wyładunek towarów na środki transportu, nazywa się

Brak odpowiedzi na to pytanie.

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?

Brak odpowiedzi na to pytanie.

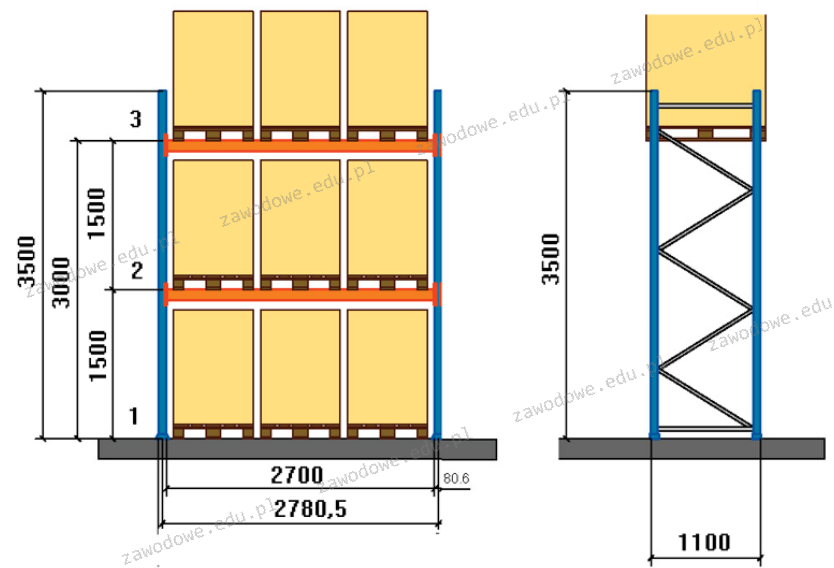

Ile zestawów regałów magazynowych należy przygotować dla planowanego przyjęcia 1 620 sztuk towaru o wymiarach 600 x 300 x 1 250 mm składowanych na paletach o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) bez piętrzenia?

Regały paletowe tradycyjne

Zestaw o długości 2 780,50 mm (2,7805 m)

Brak odpowiedzi na to pytanie.

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Obszar 1 | Obszar 2 | Obszar 3 |

|---|---|---|---|

| 10 | 150 | 155 | 185 |

| 20 | 228 | 231 | 245 |

| 30 | 240 | 265 | 280 |

| 40 | 285 | 290 | 330 |

| 50 | 340 | 355 | 398 |

Brak odpowiedzi na to pytanie.

Najlepsze wykorzystanie przestrzeni magazynowej ma miejsce, gdy długość strefy składowania jest

Brak odpowiedzi na to pytanie.

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Brak odpowiedzi na to pytanie.

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

Brak odpowiedzi na to pytanie.

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

Brak odpowiedzi na to pytanie.

Dokumentem określającym normy czasowe dla działań technologicznych jest karta

Brak odpowiedzi na to pytanie.

Podczas załadunku towaru pracownik uległ wypadkowi z podejrzeniem uszkodzenia kręgosłupa. Jakie powinno być pierwsze działanie polegające na udzieleniu pomocy poszkodowanemu przy ułożeniu go na twardym podłożu?

Brak odpowiedzi na to pytanie.

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

Brak odpowiedzi na to pytanie.

Który system definiuje moment złożenia zamówienia?

Brak odpowiedzi na to pytanie.

Na którym rysunku przedstawiono środek transportu wewnętrznego wspomagający w magazynie proces przemieszczania luzem pasz dla zwierząt?

Brak odpowiedzi na to pytanie.

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

Brak odpowiedzi na to pytanie.

Opakowanie produktów dopuszczonych do handlu, które zawiera: informacje o masie jednostkowej produktu, kod kreskowy oraz znaki ostrzegawcze, pełni rolę

Brak odpowiedzi na to pytanie.

Odzież ochronna, która musi być certyfikowana, to odzież

Brak odpowiedzi na to pytanie.

Zastosowanie powierzchni ładunkowej palety przez opakowania transportowe o prostokątnym kształcie powinno wynosić

Brak odpowiedzi na to pytanie.

Wybór środka transportu, zabezpieczenie ładunku oraz przygotowanie dokumentacji przewozowej to działania

Brak odpowiedzi na to pytanie.

Metoda DRP II odnosi się do procesu planowania

Brak odpowiedzi na to pytanie.

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

Brak odpowiedzi na to pytanie.

Metoda wykorzystywana do eliminacji rezerw czasowych, redukcji poziomu zapasów oraz ograniczania wydatków logistycznych to

Brak odpowiedzi na to pytanie.

Na podstawie danych zawartych w dokumencie ustal stan magazynowy długopisów niebieskich Przedsiębiorstwa AGROMAKS Sp. z o.o.

| Dostawca: Przedsiębiorstwo AGROMAKS Sp. z o.o. ul. Widna 34 61-547 Poznań | Nazwa towaru: Długopisy niebieskie | Indeks 9876 Marza (-) Metoda liczenia marży (-) | ||||

| Jednostka miary: sztuki | Cena zakupu netto 5,30 zł | |||||

| Lp. | Data | Symbol/Numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 04.06.2012 r. | Pz 01/06/2012 | do sprzedaży | 200 | - | 200 |

| 2. | 08.06.2012 r. | Wz 01/WZ/2012 | sprzedaż | - | 60 | 140 |

Brak odpowiedzi na to pytanie.

Jeśli do centrum dystrybucji realizowane są zamówienia produktów w ilości 12 000 sztuk, 4 razy w miesiącu, to roczny wolumen dostaw wynosi

Brak odpowiedzi na to pytanie.

Z uwagi na rodzaj oferowanych usług, centra logistyczne klasyfikuje się na

Brak odpowiedzi na to pytanie.

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

Brak odpowiedzi na to pytanie.

System HACCP stosowany jest w zakładach zajmujących się produkcją i dystrybucją artykułów spożywczych. Celem wdrożenia tego systemu jest zapewnienie

Brak odpowiedzi na to pytanie.

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

Brak odpowiedzi na to pytanie.

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

Brak odpowiedzi na to pytanie.

Firma handlowa GROSZEK pragnąc rozpocząć współpracę z firmą produkcyjną ABC określiła cztery równo ważne kryteria: jakość, terminowość, cena, bezpieczeństwo. W trakcie realizacji zamówienia firma ABC nie zrealizowała kryterium dotyczącego czasu dostawy. Oblicz, na jakim poziomie wymagania postawione przez PH GROSZEK zostały zrealizowane.

Brak odpowiedzi na to pytanie.

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

Brak odpowiedzi na to pytanie.

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

Brak odpowiedzi na to pytanie.

Którą z metod zarządzania wydaniami magazynowymi powinno się wdrożyć w mleczarni, kierując się zasadą 'pierwsze traci ważność, pierwsze opuszcza magazyn'?

Brak odpowiedzi na to pytanie.

Zaletą ekologiczną opakowania jest

Brak odpowiedzi na to pytanie.

Oblicz, jaki będzie roczny koszt składowania, wiedząc, że pojemność strefy magazynowej wynosi 300 pjł, a koszt przechowywania w ciągu roku to 360 000 zł?

Brak odpowiedzi na to pytanie.

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Brak odpowiedzi na to pytanie.