Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Centrum dystrybucji poniosło miesięczne wydatki na transport w wysokości 100 000 zł oraz na utrzymanie zapasów w wysokości 800 000 zł. W kolejnym miesiącu prognozuje się, że koszty transportu wzrosną o 5%, podczas gdy wydatki na utrzymanie zapasów pozostaną bez zmian. Jakie będą łączne koszty transportu i utrzymania zapasów w nadchodzącym miesiącu?

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Harmonogram produkcji powstaje na podstawie planu

W systemie numeracji używanym w GS1, numer SSCC składa się z:

W zarządzaniu magazynem koszty zmienne są

Główna zasada zarządzania zapasami to zapewnienie

Głównym celem metody MRP I (Materiał Requirement Planning) jest

Zgodnie z regułą priorytetu LIFO (Last In First Out) kolejność realizacji zadań jest następująca

| Zadanie | Kolejność przyjęcia |

|---|---|

| a | 2 |

| b | 4 |

| c | 3 |

| d | 1 |

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Jakim prefiksem posługuje się system kodów kreskowych EAN w Polsce?

Która ilustracja przedstawia wózek nożycowy elektryczny?

8 listopada 2016 roku przyjęto do magazynu nową dostawę butelek o pojemności 0,5 1 w liczbie 10 000 szt. Na podstawie przedstawionej dokumentacji magazynowej określ, ile wynosi stan zapasu tego materiału po przyjęciu dostawy z dnia 8 listopada 2016.

| Kartoteka magazynowa | ||||||

|---|---|---|---|---|---|---|

| Producent Napojów Owocowych ul. Źródlana 25 60-690 Poznań NIP 781-160-92-15 | Nazwa: Butelka o poj. 0,5 litra Indeks: 848.044.154 | |||||

| Jednostka miary: szt. | Cena zakupu netto: 0,30 zł | |||||

| Lp. | Data | Symbol i numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 05.11.2016 | Pz/23/2016 | Do produkcji | 20 000 | - | 20 000 |

| 2. | 06.11.2016 | Rw/36/2016 | Do produkcji | - | 18 500 | 1 500 |

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Aby wyprodukować 1 kg tworzywa sztucznego (PET), potrzebne jest 1,9 kg ropy naftowej. W trakcie recyklingu z 1 kg odpadów PET uzyskuje się 1 kg tworzywa sztucznego (PET). Jaką ilość ropy naftowej zaoszczędzi firma dzięki recyklingowi 5,7 t odpadów PET?

Brak odpowiedzi na to pytanie.

Znak przedstawiony na rysunku oznacza ostrzeżenie przed

Brak odpowiedzi na to pytanie.

W centrum dystrybucji roczny przepływ dostaw wyniósł 65 100 paletowych jednostek ładunkowych (pjł), natomiast roczny przepływ wysyłek to 49 000 pjł. Przy założeniu, że centrum funkcjonuje przez 350 dni w ciągu roku, jaki był średni dzienny obrót w tym centrum dystrybucji?

Brak odpowiedzi na to pytanie.

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Brak odpowiedzi na to pytanie.

Procedury, które należy stosować w przypadku pożaru, powinny być opisane w

Brak odpowiedzi na to pytanie.

W procesach dystrybucji towarów, do odczytywania kodów kreskowych wykorzystuje się

Brak odpowiedzi na to pytanie.

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Brak odpowiedzi na to pytanie.

Gromadzony przez firmę zajmującą się produkcją soków zapas świeżych owoców w czasie ich dostępności, mający na celu zapewnienie ciągłości produkcji, nosi nazwę

Brak odpowiedzi na to pytanie.

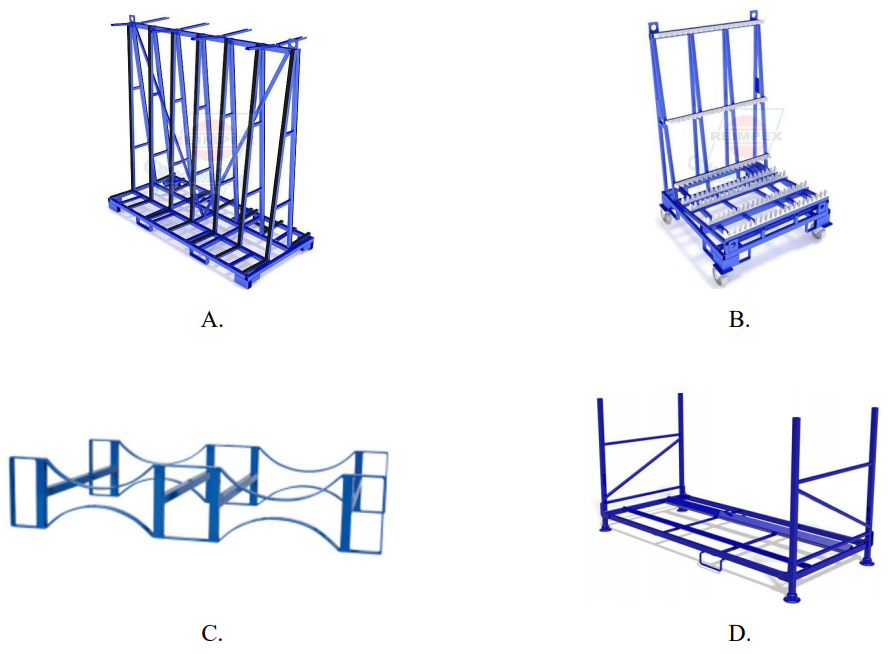

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Brak odpowiedzi na to pytanie.

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Brak odpowiedzi na to pytanie.

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Brak odpowiedzi na to pytanie.

Dostawy niepełne to takie, które nie są zgodne z zamówieniem

Brak odpowiedzi na to pytanie.

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Brak odpowiedzi na to pytanie.

Jakie będzie pole powierzchni modułu magazynowego w przypadku prostopadłego ustawienia paletowych jednostek ładunkowych na paletach EUR oraz drogi manipulacyjnej o szerokości 2,8 m, uwzględniając luz manipulacyjny?

Brak odpowiedzi na to pytanie.

Firma logistyczna ma dostarczyć ładunek do czterech odbiorców, w kolejności: X, Y, Z, L jednym środkiem transportu. Czas dowozu zamówionego ładunku od dostawcy do odbiorcy X oraz powrót samochodu od odbiorcy L do bazy wynosi po 30 minut. Łączny czas pracy kierowcy wynosi

| Trasa | Odległości | Prędkość pojazdu na trasie | Czas rozładunku |

|---|---|---|---|

| Odbiorca X-Y | 120 km | 60 km/h | 20 min. |

| Odbiorca Y-Z | 60 km | 60 km/h | 20 min. |

| Odbiorca Z-I | 180 km | 60 km/h | 20 min. |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z punktu widzenia zasięgu, infrastrukturę lotniskową tworzą porty

Brak odpowiedzi na to pytanie.

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Brak odpowiedzi na to pytanie.

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

Brak odpowiedzi na to pytanie.

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

Brak odpowiedzi na to pytanie.

Termin "szybkiej reakcji" w logistyce obsługi klienta oznacza

Brak odpowiedzi na to pytanie.