Pytanie 1

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Zapas strategiczny w firmie produkcyjnej odnosi się do towarów

Na dzień 1 maja stan magazynowy materiału X wynosił 250 kg, natomiast w ciągu miesiąca do magazynu dostarczono dodatkowe 500 kg materiału X. Od 1 czerwca rozpoczęto produkcję, w której potrzebne jest utrzymanie zapasu na poziomie 800 kg materiału X. W magazynie wystąpił

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Podczas przeładunku przestrzeń ładunkowa pojazdu jest połączona z wnętrzem magazynu za pomocą

Międzynarodowy dokument przewozowy CMR oznacza zawarcie umowy dotyczącej transportu towarów w formie

Logistyka, która zajmuje się procesami logistycznymi zachodzącymi w obrębie całej krajowej gospodarki, nazywana jest

Jaką czynność wykonuje się w obszarze kompletacji?

Do jakich kosztów przypisuje się wydatki na utrzymanie magazynu?

Wyznacz, jaki jest czas przestoju w procesie produkcji, jeśli wskaźnik wydajności produkcji wynosił 95%, a całkowity czas pracy w danym okresie obliczeniowym wyniósł 180 godzin?

Do zadań osób zajmujących się zarządzaniem stanami magazynowymi należy między innymi

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

O czym informuje zamieszczony znak manipulacyjny, umieszczony na opakowaniu ładunku podczas transportu?

Ustal średnią sprzedaż w I kwartału 2012 r. w przedsiębiorstwie ABC, opierając się na danych podanych w tabeli.

| Miesiąc | Przychody miesięczne ze sprzedaży w złotych |

|---|---|

| styczeń | 5 000,- |

| luty | 3 500,- |

| marzec | 4 500,- |

Zarządzanie przewozem towarów niebezpiecznych klasyfikuje się jako czynności

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Sklep detaliczny nabył towar w hurtowni, która na swój koszt i odpowiedzialność zobowiązała się dostarczyć go do magazynu kupującego. Jaką formułę zastosował dostawca?

Korzystając z informacji w ramce, oblicz jaką minimalną liczbę sztuk wózków magazynowych należy przygotować, aby w czasie 2 godzin ułożyć 360 sztuk paletowych jednostek ładunkowych na regałach magazynowych. Cykl pracy wózka przy obsłudze 1 pjł obejmuje: podjęcie pjł, przewóz, odłożenie na regał, opuszczenie wideł, przejazd po kolejną pjł.

| Wybrane parametry wózka magazynowego: |

| - czas podjęcia pił do przewozu - 0,5 min. - czas przewozu pił ze strefy przyjęć do strefy składowania - 2 min. - czas odłożenia pił na regał - 1,0 min. - czas opuszczania wideł po odłożeniu pił na regał - 0,5 min. - czas przejazdu ze strefy składowania do strefy przyjęć po kolejną pił - 2 min. |

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

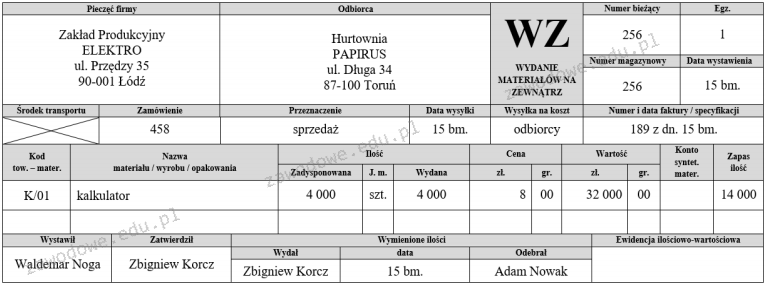

Ile wynosił stan magazynowy kalkulatorów przed wydaniem ich Hurtowni PAPIRUS na podstawie zamieszczonego dokumentu WZ?

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?

Tabela ilustruje wielkość współczynnika pokrycia zapasem potrzeb zgłaszanych przez odbiorców w trzech kolejnych kwartałach. Planuje się wzrost wskaźnika o 10% w stosunku do III kwartału, ile wyniesie wartość tego wskaźnika w IV kwartale?

| I kwartał | II kwartał | III kwartał |

|---|---|---|

| 1,3 | 1,5 | 2.0 |

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Jakie są negatywne aspekty transportu drogowego?

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

Firma dystrybucyjna przedstawiła firmom przewozowym trzy wymagania, które według niej mają wpływ na jakość procesu transportowego: cenę, czas dostawy i niezawodność. Przydzieliła im odpowiednie wagi. Wskaż najlepszą firmę przewozową.

| Firma przewozowa | Cena 0,3 | Czas dostawy 0,3 | Niezawodność 0,4 |

|---|---|---|---|

| A. | 6 | 5 | 7 |

| B. | 7 | 8 | 4 |

| C. | 5 | 7 | 7 |

| D. | 5 | 7 | 8 |

Część budynku magazynowego, która ułatwia załadunek oraz wyładunek towarów na środki transportu, nazywa się

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

W miesiącu lutym planuje się, że koszty magazynowania wzrosną o 5% w stosunku do miesiąca stycznia. Koszty stałe i koszty zmienne utrzymania zapasów w miesiącu lutym wyniosą odpowiednio

| Miesiąc | Całkowite koszty w złotych | |

|---|---|---|

| styczeń | koszty stałe utrzymania zapasów | koszty zmienne utrzymania zapasów |

| 1 000,- | 2 000,- | |

Koszty związane z utrzymaniem magazynu klasyfikowane są jako

Powierzenie na stałe zewnętrznej firmie realizacji procesów produkcyjnych lub usługowych, które wcześniej były realizowane w ramach własnego przedsiębiorstwa, określa się mianem

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

W tabeli przedstawiono koszty transportu w latach 2009-2010. Wskaźnik dynamiki tych kosztów w roku 2010 wyniósł

| Koszty transportu | 2009 r. | 2010 r. |

|---|---|---|

| 8 800 zł | 8 360 zł |

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

Zaletą ekologiczną opakowania jest

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

Firma oferuje usługi typu "door-to-door" (od drzwi do drzwi). W tym celu korzysta z pojazdów o różnej ładowności. Do zalet tej usługi należy między innymi

Mikrologistyka obejmuje swoim zasięgiem

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to: