Pytanie 1

Jaką zasadę reprezentuje metoda FIFO?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Jaką zasadę reprezentuje metoda FIFO?

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

Dokument potwierdzający zamówienie na surowiec realizowane na podstawie Incoterms EXW zazwyczaj zawiera

Zaletą ekologiczną opakowania jest

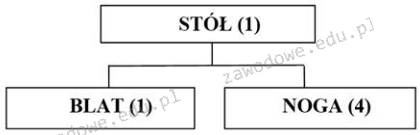

Stolarnia otrzymała zamówienie na 20 stołów. Stolarnia posiada następujące zapasy: stół - 5, noga - 12 szt., blat - 6 szt. Ile nóg i blatów trzeba wytworzyć w celu realizacji zamówienia?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podmiotami gospodarczymi zajmującymi się świadczeniem usług logistycznych, które obejmują przyjmowanie, magazynowanie, dystrybucję oraz wydawanie towarów, jak również usługi pomocnicze, oferowane przez niezależne firmy względem nadawcy lub odbiorcy, są

Optymalizacja całkowitych wydatków na zakup oraz utrzymanie zapasów, a także zapewnienie efektywnego przebiegu logistycznych procesów zaopatrzeniowych i produkcyjnych wpływa na wybór

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

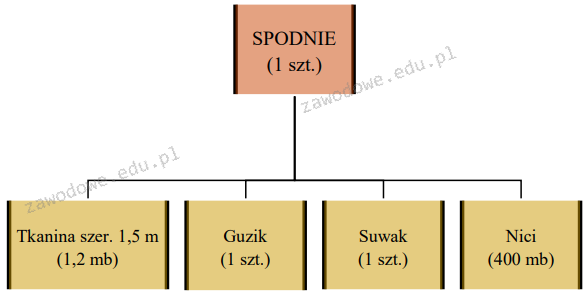

Przedsiębiorstwo otrzymało zamówienie na 750 par spodni. Na podstawie struktury wyrobu gotowego ustal zapotrzebowanie netto na materiały, jeżeli w magazynie znajduje się 200 par spodni, 100 opakowań guzików po 10 szt., 100 szpulek nici po 500 mb oraz 500 suwaków.

Aby zapewnić dostępność oraz dostarczenie produktu jedynie w przypadku jego rzeczywistej potrzeby przez odbiorcę, niezbędne jest istnienie

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Jakie jest zastosowanie listu przewozowego CIM w transporcie?

W skład kosztów materialnych wchodzą

Czas od momentu, gdy pojawia się potrzeba uzupełnienia zapasów, do chwili, gdy są one dostarczane i gotowe do użycia, to cykl

Dokumentem używanym do potwierdzenia transferu towarów lub materiałów między własnymi magazynami jest dokument

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?

Ustal minimalną szerokość drogi transportowej w magazynie, jeżeli obowiązuje w nim ruch jednokierunkowy bezsilnikowych środków transportowych o szerokości 1 800 mm i ruch pieszych. Wykorzystaj normy zawarte w tabeli.

| Przeznaczenie dróg | Minimalna szerokość drogi, cm | ||

|---|---|---|---|

| Dla bezsilnikowych środków transportowych | Dla silnikowych środków transportowych | ||

| Ruch jednokierunkowy | Tylko dla środków transportowych | b = a + 60 cm | b = a + 60 cm |

| dla środków transportowych i ruchu pieszych | b = a + 90 cm | b = a + 100 cm | |

| Ruch dwukierunkowy | Tylko dla środków transportowych | b = 2a + 90 cm | b = 2a + 90 cm |

| dla środków transportowych i ruchu pieszych | b = 2a + 180 cm | b = 2a + 200 cm | |

W tabeli zamieszczono koszty magazynowania towarów w III kwartale 2006 roku. W wyniku zmniejszenia powierzchni magazynowej w IV kwartale koszty składowania towarów wzrosną o 1%. Ustal wysokość kosztów magazynowania towarów o tej samej wartości i niezmienionym stanie w IV kwartale.

| okres | Planowane koszty | |

|---|---|---|

| Stałe w PLN | Zmienne w PLN | |

| IV kwartał | 1 000 | 2 000 |

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Który znak należy umieścić na opakowaniu biodegradowalnym?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co oznacza skrót odnoszący się do efektywnej obsługi klienta?

Zbiór poleceń zapisanych na nośniku cyfrowym, które pozwalają na funkcjonowanie elektronicznego urządzenia do skanowania kodów kreskowych i ich konwersji na sygnały elektryczne, zrozumiałe dla urządzenia komputerowego, to

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

Ustal na podstawie danych w tabeli, jaką temperaturę oraz wilgotność względną powietrza powinien utrzymywać magazyn, w którym przechowuje się cebulę i czosnek.

| Wyszczególnienie | Temperatura [°C] | Wilgotność względna powietrza [%] | Wrażliwość na etylen | Okres przechowywania |

|---|---|---|---|---|

| Brokuł | 0 | 95÷98 | +++ | 2-10 tygodni |

| Cebula | 0 | 65÷75 | + | 8-12 miesięcy |

| Cukinia | 6-8 | 90÷95 | + | 4 tygodnie |

| Czosnek | 0-1 | 60÷70 | - | 4-9 miesięcy |

Aby wyprodukować zamówione 5 000 sztuk skrzyń, potrzebne jest 2 500 m2 płyty. W magazynie jest dostępnych 1 000 m2, a w trakcie produkcji znajduje się jeszcze 800 m2. Ile należy zamówić płyty, aby zrealizować planowaną produkcję?

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Transportem, który nie wchodzi w skład transportu kolejowo-drogowego, jest transport

W kontekście systemu ekologicznego "czystej produkcji poprzez ruch" nie powinno się podejmować działań, które wiążą się z

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

Jakie było wyjściowe źródło wyrobu A, jeśli zapas końcowy wynosi 17 szt., dostawy osiągnęły 100 szt., a zużycie wyniosło 93 szt.?

W magazynie stosowana jest zasada wydawania towarów FEFO, co oznacza