Pytanie 1

W grupie X analiz XYZ dostępny jest asortyment

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

W grupie X analiz XYZ dostępny jest asortyment

Czas od momentu wystąpienia potrzeby uzupełnienia zapasu do momentu, w którym to zapas jest dostępny do użycia, to

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

Nośność gniazda regałowego, przystosowanego do przechowywania 3 paletowych jednostek ładunkowych (pjł), wynosi 4 000 kg. Jaki jest wskaźnik wykorzystania nośności tego gniazda, jeżeli znajduje się w nim 2 pjł, z których każda ma masę brutto 1 t?

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Identyfikacja towarów przy użyciu technologii RFID opiera się na

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

Zapas strategiczny w firmie produkcyjnej odnosi się do towarów

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

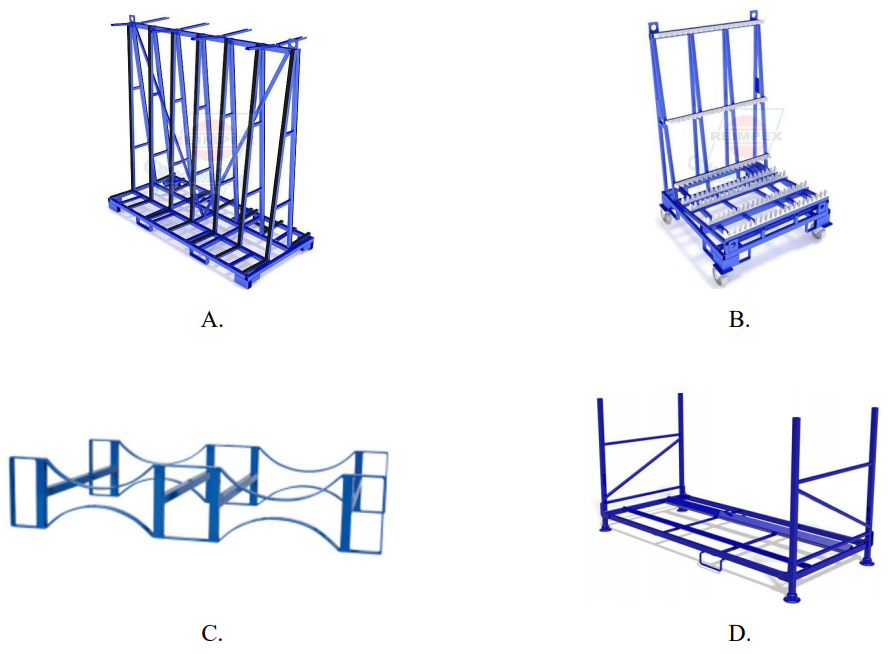

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Zadaniem funkcji potransakcyjnej w dystrybucji jest

Firma logistyczna nabyła pojazd, który jest wyposażony w dwa znaki ostrzegawcze stojące, środki osobistej ochrony oraz sprzęt do ochrony układu oddechowego, planując transporty.

Powierzenie na stałe zewnętrznej firmie realizacji procesów produkcyjnych lub usługowych, które wcześniej były realizowane w ramach własnego przedsiębiorstwa, określa się mianem

W której skrzyni można umieścić dokładnie 8 opakowań jednostkowych o wymiarach 0,5 x 0,5 x 0,5 m (dł. x szer. x wys.)?

| Skrzynia | Długość [mm] | Szerokość [mm] | Wysokość [mm] |

|---|---|---|---|

| A. | 1 000 | 500 | 500 |

| B. | 1 000 | 1 000 | 1 000 |

| C. | 1 500 | 500 | 1 500 |

| D. | 2 000 | 1 000 | 1 500 |

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

Która z niżej podanych grup charakteryzuje zadania ekologistyki?

| Grupa 1 | Grupa 3 |

|

|

| Grupa 2 | Grupa 4 |

|

|

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

Stolarz otrzymał zlecenie na wykonanie 100 sztuk stołów kuchennych. Zużycie lakieru wynosi 0,25 I na jeden stół. Ile lakieru należy zamówić do produkcji tych stołów, mając na uwadze, że w magazynie znajdują się: lakier - 5 litrów, stół kuchenny - 20 sztuk, a zapas bezpieczeństwa nie jest brany pod uwagę?

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Część magazynu, która stanowi jego największą jednostkę oraz obejmuje przestrzeń przechowawczą dla zgromadzonych zapasów, określana jest jako strefa

Zestawienie produktów pochodzących z różnych zakładów w przesyłki zgodnie z zamówieniami klientów, z pominięciem etapu składowania, to

Ładunek, który nie jest zabezpieczony, pozostaje w spoczynku, jeśli siła na niego działająca jest

Aktywności magazynu, które obejmują sortowanie, grupowanie, pakowanie oraz etykietowanie towarów według wymagań klienta, to realizacja usługi

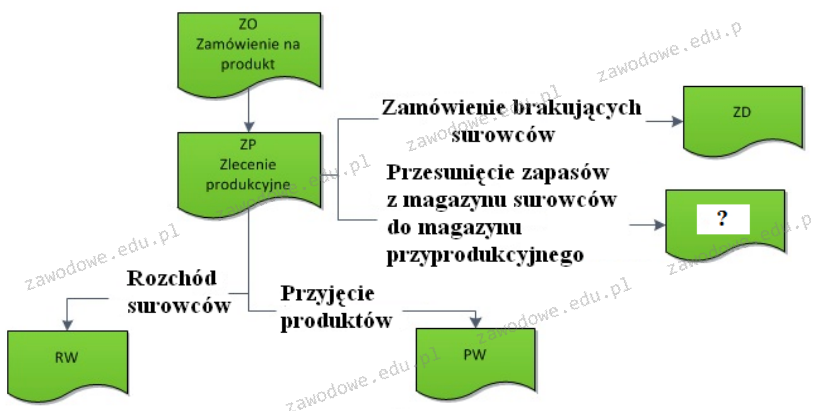

Który dokument powinien być wpisany na schemacie w miejscu oznaczonym znakiem zapytania?

Analiza metodą ABC/XYZ pozwala na klasyfikację asortymentu magazynowego w dziewięciu grupach. Towary należące do grupy CZ wyróżniają się

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

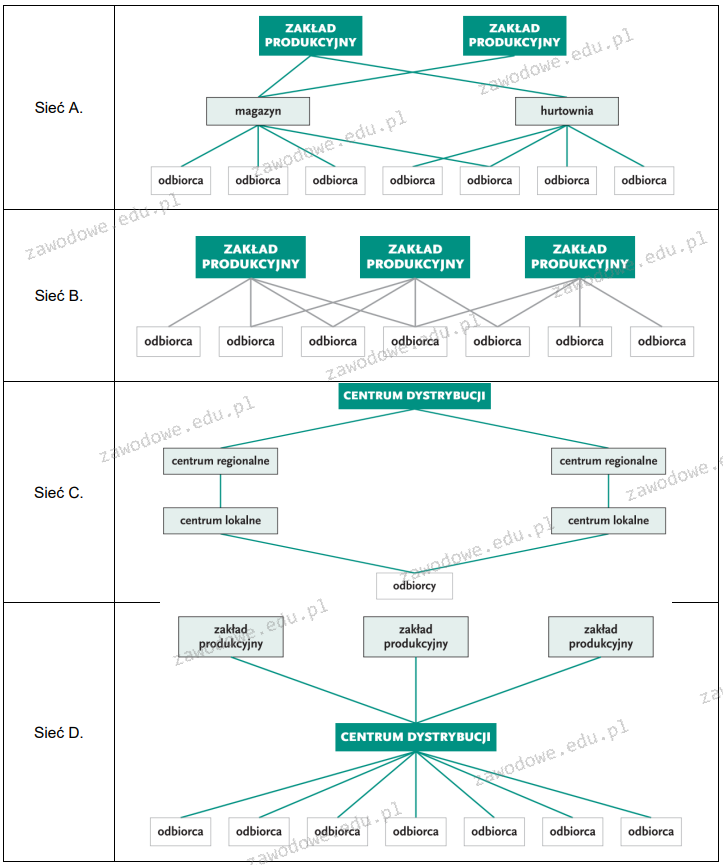

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

Koszty związane z utrzymaniem magazynu klasyfikowane są jako

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

Analizowana i uśredniona wielkość dostaw lub wartość sprzedaży to

Strategia selektywnej dystrybucji jest wykorzystywana podczas sprzedaży towarów

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

|

|

| A. | B. |

|

|

| C. | D. |

Jakie jest wrażenie wskaźnika kosztów utrzymania powierzchni magazynowej, jeżeli roczne wydatki na magazynowanie wynoszą 300 000 zł, a powierzchnia użytkowa magazynu to 600 m2?

W systemie numeracji używanym w GS1, numer SSCC składa się z:

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

Jednym z kluczowych atutów transportu morskiego jest

Jeśli strefa składowania ma długość 24 m, szerokość 4 m oraz powierzchnię zajmowaną przez towary wynoszącą 48 m2, to w jakim stopniu wykorzystana jest ta strefa składowania?