Pytanie 1

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

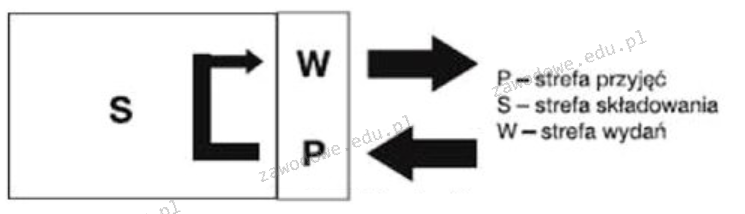

Rysunek przedstawia

Do konstrukcji magazynowych półotwartych zalicza się

W procesie logistycznym czynność, która polega na wyjęciu towarów z magazynów lub urządzeń składowych w celu stworzenia zestawu pozycji asortymentowych według określonych specyfikacji asortymentowych i ilościowych dla danego odbiorcy, to

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Jakie są wymiary palety typu EUR?

Firma logistyczna powinna zainstalować w biurach, gdzie produkuje się dużo makulatury

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

Prognozowane wydatki na magazynowanie, które zostały poniesione w maju 2012 roku w firmie "X", wyniosły 70 000 zł, natomiast wartość stanów z rejestrów magazynowych to 25 000 zł. Koszt magazynowania przypadający na jednostkę zapasu w maju 2012 roku wyniósł

Pojemnik elastyczny służący do przechowywania piasku określany jest jako pojemnik

Do typów magazynów półotwartych zaliczają się

Identyfikacja towarów w sposób automatyczny wykorzystuje technologię

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

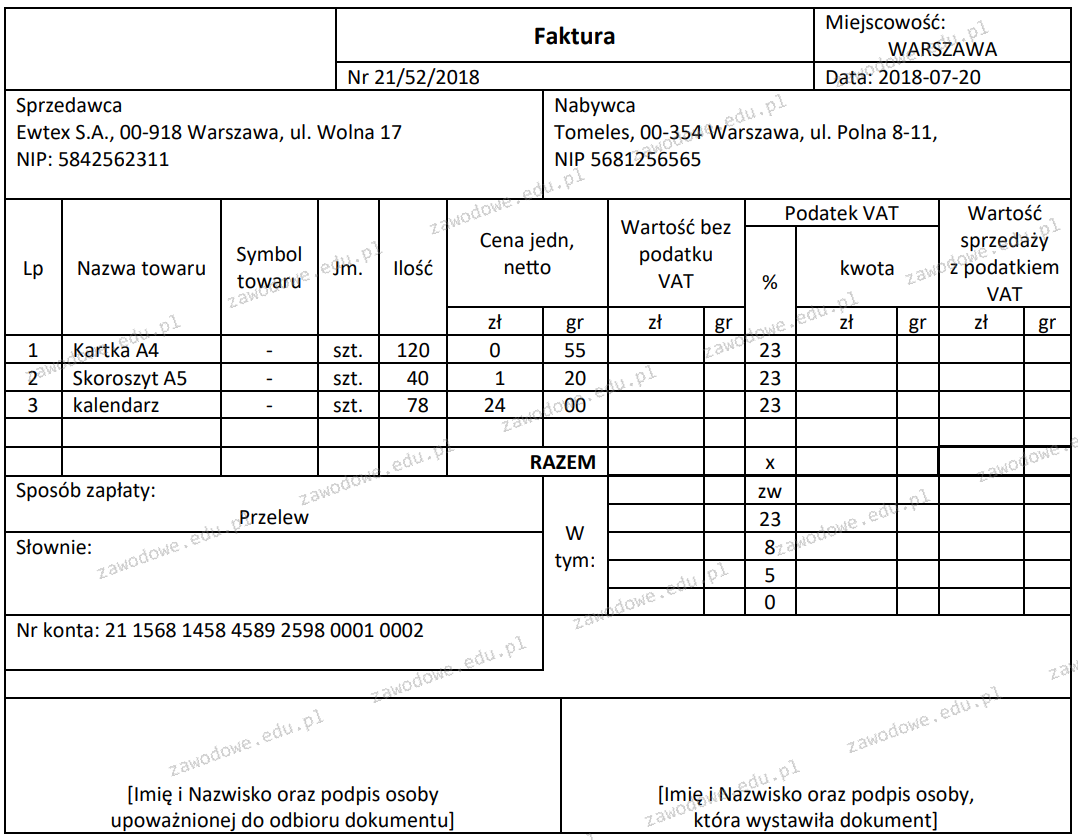

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

System łączący komunikację głosową oraz świetlną, w którym po uruchomieniu zlecenia miejsce składowania jest oznaczane ruchomym światłem, a informacja o liczbie przedmiotów do pobrania jest przekazywana przez słuchawki, określany jest jako

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Zbiór metod służących do określenia zapotrzebowania na materiały oraz podzespoły na niższym etapie struktury produktu definiuje

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

Aby wyprodukować 1 kg tworzywa sztucznego (PET), potrzebne jest 1,9 kg ropy naftowej. W trakcie recyklingu z 1 kg odpadów PET uzyskuje się 1 kg tworzywa sztucznego (PET). Jaką ilość ropy naftowej zaoszczędzi firma dzięki recyklingowi 5,7 t odpadów PET?

Zjawisko łączenia małych przesyłek, pochodzących od różnych dostawców i kierowanych do różnych odbiorców, w celu ich transportu w jednym kontenerze, to

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Numer ostatniej wystawionej faktury to 514/05/2018. Jaki numer będzie miała następna faktura, którą wystawimy w tym samym miesiącu i roku co ta poprzednia?

Wskaźnik kosztów utrzymania powierzchni magazynowej wynosi 2 zł/m2. W nadchodzącym kwartale wskaźnik wzrośnie o 2%. Jaka będzie jego wartość?

Dokument, który określa zalecenia dotyczące temperatury transportu konkretnego towaru spożywczego oraz wymagania termiczne, jakie powinien spełniać środek przewozu, to konwencja

Korzystając z podanego wzoru, oblicz wskaźnik rotacji zapasu w dniach, jeżeli w ciągu roku (360 dni) popyt wyniósł 42 000 kg, a średni zapas wynosił 2 100 kg

Wrzd = Wz / Sp * 360 gdzie: Wrzd - wskaźnik rotacji zapasu w dniach, Wz - średni poziom zapasu, Sp - popyt na zapas. |

Zapasy buforowe są też określane jako zapasy

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Jeśli aktualny zapas końcowy wynosi 2 900 sztuk, sprzedano 2 260 sztuk, a dostawy wyniosły 960 sztuk, to ile wynosił zapas początkowy?

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

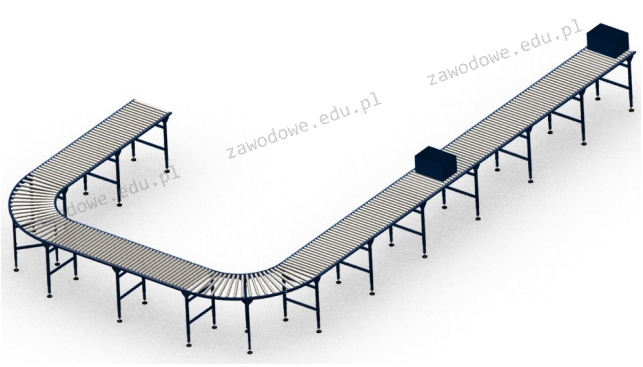

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

Zespół jednostek handlowych, stworzony w celu magazynowania, przewozu oraz dla identyfikacji i monitorowania w łańcuchu dostaw, to jednostka

Zasada, która nakazuje wydawanie w pierwszej kolejności jednostek ładunkowych z najkrótszym terminem ważności, określana jest jako

Przedstawione na rysunku wypełnienie kartonu ma na celu