Pytanie 1

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

Transport towarów niebezpiecznych drogami odbywa się zgodnie z warunkami ustalonymi w umowie

W zestawie Z analizy XYZ znajduje się gama

W magazynowaniu analiza ABC służy do organizacji rozmieszczenia produktów w strefie składowania. Jakie są udziały poszczególnych grup?

W tabeli przedstawiono dane dotyczące obrotu zapasami w magazynie. Na podstawie tych informacji ustal wartość rozchodu zapasu 13 lutego metodą LIFO.

| Przychody | Rozchody |

|---|---|

| 6 lutego – 300 kg po 10,00 zł/kg | 8 lutego – 185 kg |

| 12 lutego – 200 kg po 12,00 zł/kg | 13 lutego – 250 kg |

| 18 lutego – 300 kg po 8,00 zł/kg | 20 lutego – 300 kg |

Jakie kwestie reguluje konwencja ATP?

Zakłady produkujące rowery, otrzymały zamówienie na wykonanie 1 000 rowerów. Biorąc pod uwagę stan zapasów i produkcji w toku ustal, ile kół rowerowych tylnych powinno zamówić przedsiębiorstwo aby zrealizować zamówienie.

| Pozycja zapasu w kartotece magazynowej | Produkcja w toku w szt. | Zapas w magazynie w szt. |

|---|---|---|

| Koła tylne | - | 600 |

| Koła przednie | - | 1 100 |

| Piasta tylna | 200 | 1 800 |

| Piasta przednia | 600 | 400 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Metoda opierająca się na założeniu, że zapotrzebowanie w nadchodzącym okresie pozostanie identyczne jak w okresie wcześniejszym, nosi nazwę

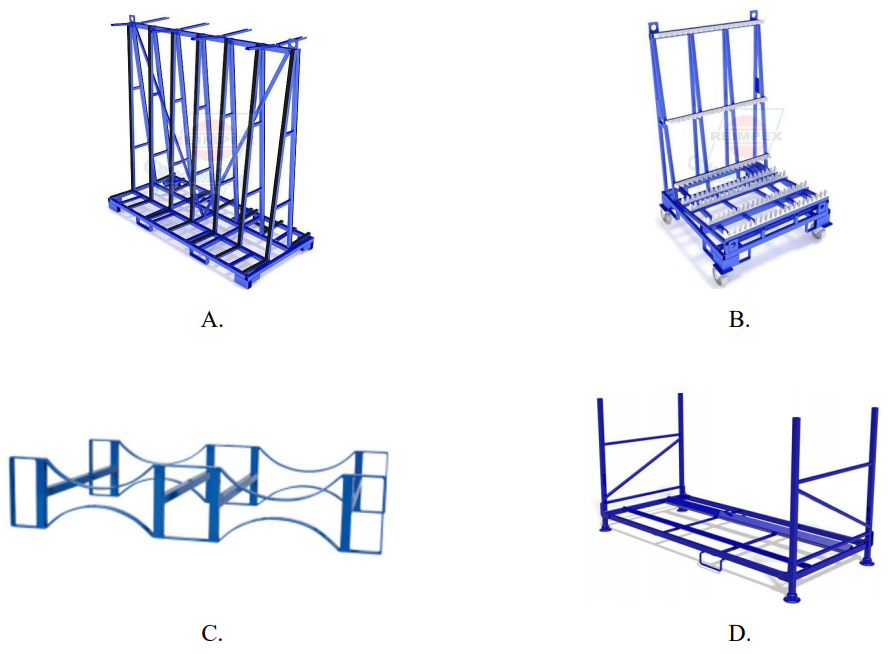

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Gospodarkę opakowaniami (a także ich odpadami) w krajach Unii Europejskiej porządkuje Dyrektywa Rady 94/62/WE. Dyrektywa nie obejmuje

Do celów niniejszej dyrektywy: 1) „Opakowania" oznaczają wszystkie wyroby wykonane z jakichkolwiek materiałów, przeznaczone do przechowywania, ochrony, przewozu, dostarczania i prezentacji wszelkich towarów, od surowców do produktów przetworzonych, od producenta do użytkownika lub konsumenta. Wyroby „niezwrotne" przeznaczone do tych samych celów uważa się również za opakowania. „Opakowania" obejmują wyłącznie: a) opakowania handlowe lub opakowania podstawowe tj. mające stanowić towar jednostkowy, sprzedawany użytkownikowi końcowemu lub konsumentowi w miejscu zakupu; b) opakowania zbiorcze lub opakowania drugorzędne tj. stanowiące w miejscu zakupu zestaw określonej liczby towarów jednostkowych, niezależnie od tego czy są one sprzedawane w takiej postaci użytkownikowi końcowemu czy konsumentowi, czy też służą zaopatrywaniu punktów sprzedaży; można je zdjąć ze sprzedawanego produktu bez naruszania jego cech; c) opakowania transportowe lub opakowania trzeciorzędne tj. mające ułatwić przenoszenie i transport pewnej liczby towarów jednostkowych lub opakowań zbiorczych, zapobiegając powstaniu uszkodzeń przy przenoszeniu i transporcie. Opakowanie transportowe nie obejmuje kontenerów do transportu drogowego, kolejowego, wodnego i lotniczego; |

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

Ilość wkrętów wytwarzanych w ciągu godziny przy użyciu frezarki wynosi 1 000 szt. Jak obliczyć wskaźnik wykorzystania potencjału produkcji frezarki, jeśli w czasie 8 godzin pracy na niej zrobiono 6 400 szt. wkrętów?

Roczne wydatki na zatrudnienie pracowników w magazynie wynoszą 84 000 zł. Zazwyczaj w tym miejscu pracuje 6 osób. Jaki jest wskaźnik kosztów jednostkowych zatrudnienia, który umożliwia zaplanowanie budżetu na następny rok?

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Przedsiębiorstwo posiada 2 linie produkcyjne rowerów. Godzinowa wydajność jednej linii wynosi 60 rowerów. Uwzględniając budowę roweru przedstawionego na ilustracji określ, ile sztuk opon należy wydać do dziennej produkcji rowerów, jeżeli przedsiębiorstwo pracuje na 3 zmiany 8-godzinne?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Międzynarodowy dokument przewozowy CMR oznacza zawarcie umowy dotyczącej transportu towarów w formie

Jakie dokumenty są obecne w magazynie?

W styczniu przedsiębiorstwo poniosło wydatki na produkcję opakowań plastikowych w wysokości 18 020,00 zł. W tym okresie wyprodukowano 5 300 sztuk opakowań. Jakie jest jednostkowe wynagrodzenie za produkcję jednego opakowania w styczniu?

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

Czym kierujemy się przy ustalaniu optymalnej partii zakupów?

Kluczowym składnikiem efektywności transportu kombinowanego jest

W dziale logistyki zakładu przewieziono łącznie 5 000 ton ładunku na dystans 2 000 km, a miesięczne wydatki na transport wyniosły 1 000 000 zł. Jaki jest koszt 1 tonokilometra?

Jeśli strefa składowania ma długość 24 m, szerokość 4 m oraz powierzchnię zajmowaną przez towary wynoszącą 48 m2, to w jakim stopniu wykorzystana jest ta strefa składowania?

W magazynie znajdują beczki z olejem palmowym w liczbie zgodnej z przedstawionym rysunkiem. Każda beczka jest o pojemności 200 litrów, ale jest wypełniona tylko w 95%. Jaką ilość oleju palmowego należy wpisać do arkusza spisu z natury?

Ile ciężarówek o ładowności 8 ton jest potrzebnych do transportu 1 960 ton ładunku w ciągu miesiąca, jeśli każdy pojazd może być używany przez 21 dni w miesiącu, a średni czas transportu wynosi 3 dni?

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Brak odpowiedzi na to pytanie.

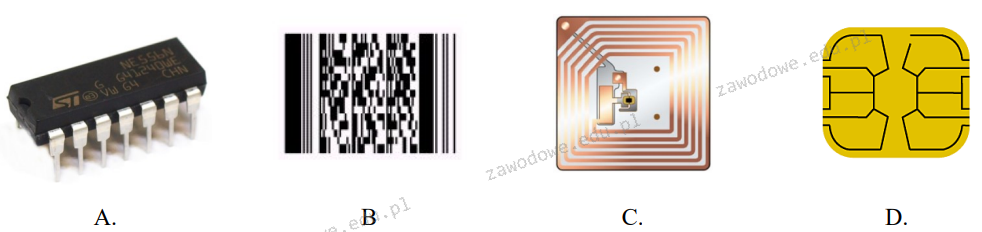

Który rysunek przedstawia transponder RFID?

Brak odpowiedzi na to pytanie.

Aby uzyskać przewagę na rynku, przedsiębiorstwa współpracujące z Centrum logistycznym wspólnie stworzyły strategię działania, podejmowania decyzji oraz zarządzania zasobami. Przedstawione relacje są przykładem zarządzania

Brak odpowiedzi na to pytanie.

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

Brak odpowiedzi na to pytanie.

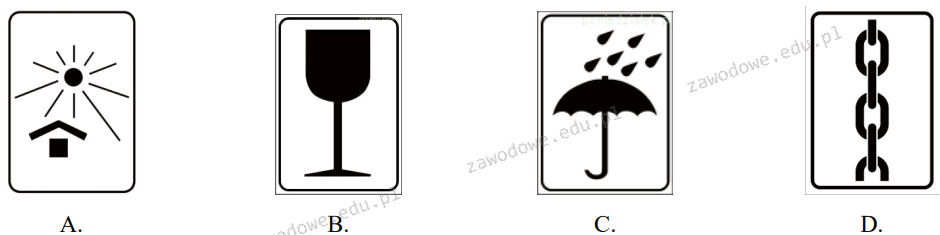

Który z podanych znaków należy umieścić na opakowaniu zbiorczym z tworzywa sztucznego, zawierającym serwisy kawowe z porcelany?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Sieć powiązań pomiędzy producentem, hurtownikiem, detalistą i klientem określamy mianem łańcucha

Brak odpowiedzi na to pytanie.

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

Brak odpowiedzi na to pytanie.

Produkcja, która opiera się na częstych i niewielkich dostawach, redukcji zapasów oraz krótkich okresach realizacji zamówień, wpisuje się w założenia jakiej strategii?

Brak odpowiedzi na to pytanie.

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Brak odpowiedzi na to pytanie.