Pytanie 1

Czas od momentu, gdy pojawia się potrzeba uzupełnienia zapasów, do chwili, gdy są one dostarczane i gotowe do użycia, to cykl

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Czas od momentu, gdy pojawia się potrzeba uzupełnienia zapasów, do chwili, gdy są one dostarczane i gotowe do użycia, to cykl

Firma planuje wyprodukować 100 sztuk drzwi. Aby stworzyć 1 sztukę drzwi, potrzebne są 2 płyty MDF. Ile płyt trzeba zamówić, skoro podczas montażu znajduje się 20 sztuk drzwi, a w magazynie jest 40 sztuk płyt MDF?

Magazyn funkcjonuje przez 6 dni w tygodniu. W ciągu roku do magazynu dostarczono 11 910 pjł, natomiast wydano z niego 9 930 pjł. Rok ma 52 tygodnie. Jaki jest średni dzienny obrót w tym magazynie?

Przedstawiony znak oznacza nakaz stosowania ochrony

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Zestawienie produktów pochodzących z różnych zakładów w przesyłki zgodnie z zamówieniami klientów, z pominięciem etapu składowania, to

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

Jakie zagadnienia dotyczą planowania w systemie informacyjnym DRP II?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

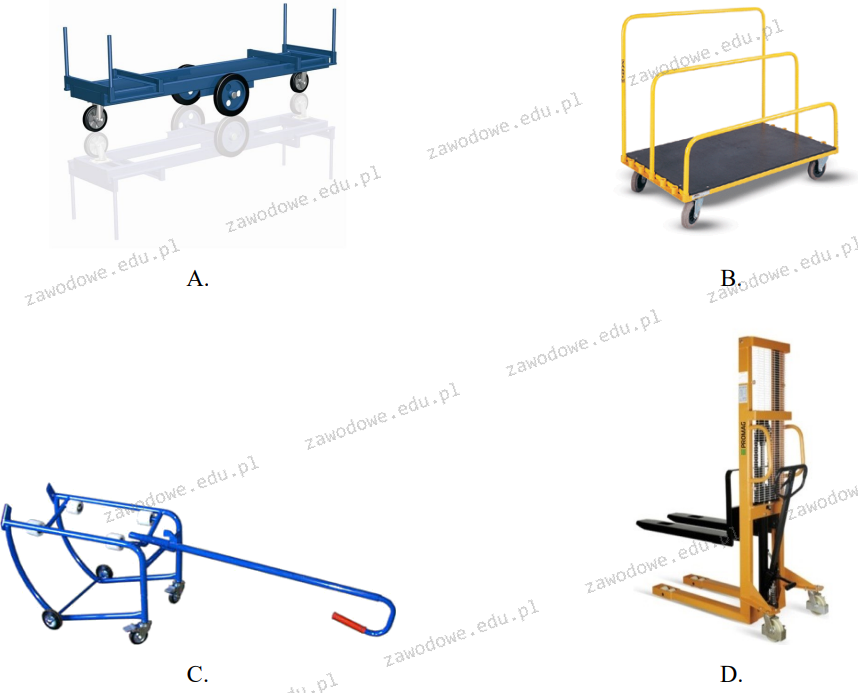

Który wózek przeznaczony jest do przewozu beczki?

Przekazywanie dóbr do odbiorcy zgodnie z zamówieniem odbywa się w obszarze

Korzystając z danych zawartych w tabelach, wskaż warunki przechowywania jaj w pomieszczeniach magazynowych.

| Wymagania dotyczące wilgotności względnej powietrza podczas przechowywania towarów | |

|---|---|

| Optymalna wilgotność względna powietrza | Rodzaj towaru |

| 85 ÷ 90% | kwiaty, świeże owoce i warzywa, mrożonki owocowe i warzywne, ryby |

| 65 ÷ 80% | jaja, miód |

| 60 ÷ 70% | mąka, cukier, sól, zboże, suszone owoce, papier, drewno |

| 50% | żelazo, wyroby metalowe, deski |

| Wymagania dotyczące temperatury powietrza podczas przechowywania towarów | |

|---|---|

| Temperatura przechowywania | Rodzaj towaru |

| 20°C | mąka, cukier, sól |

| 15°C | oleje jadalne, deski |

| 4°C ÷ 10°C | margaryna, mleko |

| 3°C ÷ 10°C | masło, smalec, jaja |

| 0°C ÷ 10°C | owoce, warzywa |

| -18°C ÷ -26°C | mrożone mięso wieprzowe, drób, ryby |

Korozję mogące występować w przypadku materiałów opisuje

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

W zarządzaniu magazynem koszty zmienne są

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Jaką wartość osiągnie dostawa, jeśli początkowy stan magazynowy wynosi 150 sztuk, sprzedaż wynosi 350 sztuk, a wymagany poziom zapasów na koniec okresu to 100 sztuk?

Zbiór działań realizowanych przez wyznaczoną grupę pracowników, których celem jest zapewnienie klientom dostępu do produktów w odpowiedniej jakości, ilości, miejscu oraz czasie, odbywa się w obrębie

Gdy rzeczywisty poziom zapasu w magazynie jest niższy od tego, co wskazuje ewidencja księgowa, mamy do czynienia z

Jaki będzie koszt transportu 30 paletowych jednostek ładunkowych (pjł) o wymiarach 1 200 × 800 × 500 mm (dł. x szer. x wys.), jeśli stawka za przewóz 1 m3 ładunku wynosi 150,00 zł?

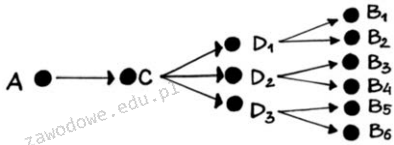

Wskaż rodzaj przedstawionych na rysunku powiązań, które występują w łańcuchu dostaw pomiędzy kolejnymi ogniwami.

Przekształcanie odpadów w nowy produkt użytkowy to

Ścieżkę realizacji działań produkcyjnych jako sekwencję zadań związanych z wytworzeniem gotowego produktu, według BOM, przedstawia

Firma transportowa "TRANSPEKS" posiada następujący cennik usług transportowych:

- 1 do 10 palet: 2,20 zł/km,

- 11 do 21 palet: 2,80 zł/km.

Jaką kwotę zapłaci firma za transport 19 palet na trasie Poznań-Warszawa (268 km)?

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

W dziale logistyki zakładu przewieziono łącznie 5 000 ton ładunku na dystans 2 000 km, a miesięczne wydatki na transport wyniosły 1 000 000 zł. Jaki jest koszt 1 tonokilometra?

Na podstawie danych zawartych w tabeli ustal czas, potrzebny na montaż szafki.

| Operacja | Całkowity czas przygotowawczo-zakończeniowy [h] | Liczba operacji na wyrób [szt.] | Jednostkowy czas wykonania operacji [h] |

|---|---|---|---|

| Przykręcenie boków do dolnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przykręcenie boków do górnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przymocowanie tylnej płyty | 0,3 | 1 | 0,1 |

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Na podstawie danych zawartych w tabeli, oblicz procentowy udział opóźnionych dostaw w łącznej liczbie dostaw w roku 2013.

| Lata | Łączna liczba dostaw | Liczba dostaw nieopóźnionych | Liczba dostaw opóźnionych |

|---|---|---|---|

| 2011 | 50 | 40 | 10 |

| 2012 | 45 | 30 | 15 |

| 2013 | 60 | 45 | 15 |

Jakie jest wskaźnik niezawodności dostaw, jeśli w ciągu miesiąca na 25 zrealizowanych dostaw materiałów do firmy cztery okazały się nieterminowe?

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Co oznacza skrót SSCC?

Firma, ustalając ilości oraz terminy wykonania serii produkcyjnych w planowanym czasie, wykorzystuje

Na zdjęciu przedstawiono

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Który rodzaj zapasu służy do zmniejszenia różnicy pomiędzy przewidywanym zapotrzebowaniem a nagłym wzrostem potrzeb na towar w trakcie całego cyklu dostaw?

Na podstawie danych zawartych w dokumencie ustal stan magazynowy długopisów niebieskich Przedsiębiorstwa AGROMAKS Sp. z o.o.

| Dostawca: Przedsiębiorstwo AGROMAKS Sp. z o.o. ul. Widna 34 61-547 Poznań | Nazwa towaru: Długopisy niebieskie | Indeks 9876 Marza (-) Metoda liczenia marży (-) | ||||

| Jednostka miary: sztuki | Cena zakupu netto 5,30 zł | |||||

| Lp. | Data | Symbol/Numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 04.06.2012 r. | Pz 01/06/2012 | do sprzedaży | 200 | - | 200 |

| 2. | 08.06.2012 r. | Wz 01/WZ/2012 | sprzedaż | - | 60 | 140 |