Pytanie 1

W procesach dystrybucji towarów, do odczytywania kodów kreskowych wykorzystuje się

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

W procesach dystrybucji towarów, do odczytywania kodów kreskowych wykorzystuje się

Warzywa mrożone powinny być składowane w odpowiednich magazynach

Korzystając z danych zawartych w tabeli, oblicz udział procentowy zapasu bieżącego w całkowitym zapasie zgromadzonym w magazynie.

| Kategoria zapasu | Liczba w sztukach |

|---|---|

| Zapas bieżący | 600 |

| Zapas rezerwowy | 50 |

| Zapas sezonowy | 200 |

| Zapas nieprawidłowy | 150 |

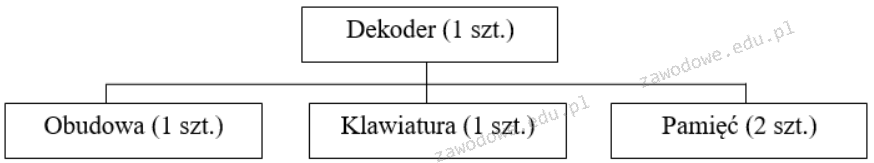

Przedsiębiorstwo otrzymało zamówienie od sklepu RTV na 120 sztuk dekoderów.

W magazynie producenta znajduje się 50 sztuk wyrobu gotowego oraz 15 sztuk pamięci. Korzystając ze struktury wyrobu gotowego, oblicz zapotrzebowanie na pamięć do produkcji brakujących dekoderów.

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Oblicz powierzchnię modułu magazynu, w którym umieszczone są dwie palety o wymiarach 1,2 × 0,8 × 0,144 m (dł. × szer. × wys.) ustawione prostopadle bez zachowania przestrzeni na manipulację. Pomiędzy paletami znajduje się pas transportowy dla wózków o szerokości 2,5 m?

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

Na rysunku przedstawiono kod

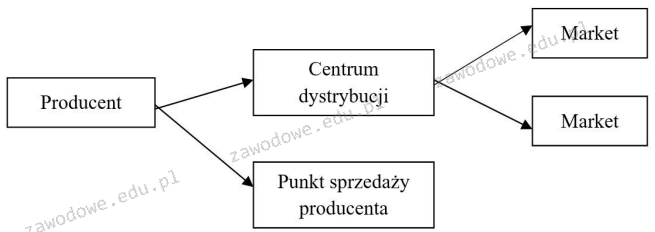

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Co oznacza termin MRP?

Koszt wynajmu jednego metra kwadratowego powierzchni magazynowej wynosi 13,50 zł za dzień. Oblicz całkowity koszt wynajęcia przestrzeni magazynowej o wymiarach 27,9 x 19,0 x 5,0 m (dł. x szer. x wys.) przez 30 dni.

Dostawca wykonuje dostawę materiału w ciągu 6 dni od momentu złożenia zamówienia. Materiał jest przekazywany do produkcji następnego dnia po dostawie. Kiedy należy złożyć zamówienie na materiał, aby był on wydany do produkcji 11 i 16 maja?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Optymalizacja całkowitych wydatków na zakup oraz utrzymanie zapasów, a także zapewnienie efektywnego przebiegu logistycznych procesów zaopatrzeniowych i produkcyjnych wpływa na wybór

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Część budynku magazynowego, która ułatwia załadunek oraz wyładunek towarów na środki transportu, nazywa się

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Produkty, które należą do grupy X w analizie zapasów XYZ, to

Firma TRANS dostarczyła mąkę do Piekarni BOCHENEK od Zakładu ZBOŻE. Piekarnia sprzedaje pieczywo do Sklepu ŚWIEŻAK. Która jednostka gospodarcza powinna wystawić dokument PZ na dostarczoną mąkę?

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

W zbiornikach można przechowywać surowce

Wózek widłowy z przeciwwagą potrzebuje przejazdu o szerokości

Jakie wydatki niematerialne są związane z funkcjonowaniem magazynu?

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Część magazynu, która stanowi jego największą jednostkę oraz obejmuje przestrzeń przechowawczą dla zgromadzonych zapasów, określana jest jako strefa

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są rodzaje odpadów?

Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru, jeżeli czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) 0,05.

| n = tpz q * tj [szt.] |

Analiza ABC, oparta na częstości pobrań, umożliwia klasyfikację towarów w grupy oraz ich odpowiednie rozmieszczenie. Towary z grupy A, które są najczęściej pobierane, powinny być umieszczane

Przykładem opakowania, które służy do tworzenia jednostek ładunkowych w magazynach oraz podczas transportu, jest

Jeśli aktualny zapas końcowy wynosi 2 900 sztuk, sprzedano 2 260 sztuk, a dostawy wyniosły 960 sztuk, to ile wynosił zapas początkowy?

Dostawy niepełne to takie, które nie są zgodne z zamówieniem

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

Świeże warzywa luzem należy transportować