Pytanie 1

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

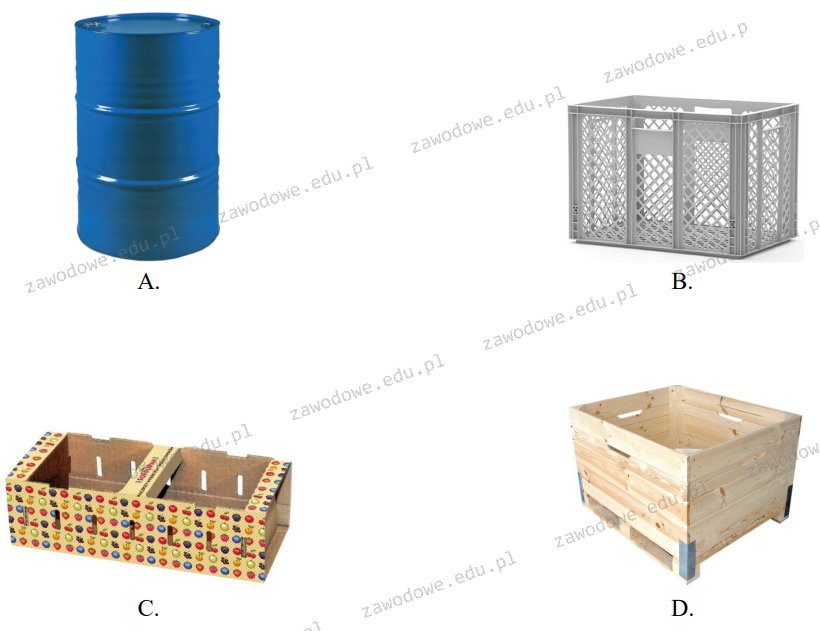

Opakowanie transportowe zamknięte jest przedstawione na rysunku

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Spośród 20 dostaw materiałów do firmy 4 były niepełne, a 1 dostawa była opóźniona. Jaki jest wskaźnik niezawodności dostaw?

Podczas realizacji prac tynkarskich w zamkniętych pomieszczeniach magazynowych, pracownicy budowlani powinni być zaopatrzeni w

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Skutkiem współpracy firmy logistycznej z firmą partnerską zajmującą się transportem w łańcuchu logistycznym jest

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Jakie znaczenie ma skrót MRPII w kontekście wdrożonego systemu w przedsiębiorstwie?

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość - waga 0,6; cena - waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 - ocena najgorsza, 4 - ocena najlepsza).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 komputerów. Ustal, tle procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Jeśli całkowity koszt przechowywania wynosi 100 000 zł, a powierzchnia magazynu to 1 000 m2, to jaki jest wskaźnik kosztu utrzymania powierzchni magazynowej?

Na podstawie danych podanych w tabeli oblicz całkowity koszt związany z uzupełnieniem i utrzymaniem zapasów.

| KZ | 250 000 zł |

| LD | 365 dni |

| KU | 330 000 zł |

Firma, ustalając ilości oraz terminy wykonania serii produkcyjnych w planowanym czasie, wykorzystuje

Głównym zamiarem udzielania pierwszej pomocy nie jest

MRP I odnosi się do planowania

Na początku miesiąca w magazynie stolarni znajdowało się 1 500 sztuk desek. W trakcie miesiąca zakupiono 9 000 sztuk desek. Produkcja w stolarni odbywa się przez 25 dni w miesiącu. Oblicz nadmiar zapasu desek w danym miesiącu, jeśli dzienne zapotrzebowanie produkcyjne wynosi 300 sztuk desek?

W sieci dystrybucji producenta działa 5 centrów dystrybucji, z których każde obsługuje 10 hurtowni. Każda z hurtowni dostarcza towar do 15 detalistów. Ile punktów sprzedaży detalicznej jest w tej sieci dystrybucji?

Aby biologicznie przetworzyć opakowania, stosuje się proces kompostowania. Do tej metody nadają się

Jakie kwestie reguluje konwencja ADR?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie jest charakterystyczne dla składowania blokowego?

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Interakcje zachodzące między przedsiębiorstwem a konsumentem końcowym, często realizowane przez Internet, w której inicjatywa należy do firmy, określane są mianem

Kanał dystrybucyjny, w którym uczestnicy nie są związani stałymi umowami i działają na różnych poziomach, to kanał

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest

Zestawienie przewidywanych kosztów związanych z przyjęciem, składowaniem, kompletowaniem oraz wydawaniem towarów odbywa się na etapie

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

Logistyka, która zajmuje się procesami logistycznymi zachodzącymi w obrębie całej krajowej gospodarki, nazywana jest

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

Ewidencjonowanie przekazania surowców z magazynu do działu produkcji odbywa się za pomocą dokumentu

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

W przypadku bezpośredniego kanału dystrybucji wyróżnia się związek

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.