Pytanie 1

Jakie elementy wchodzą w skład obszaru portowego?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Jakie elementy wchodzą w skład obszaru portowego?

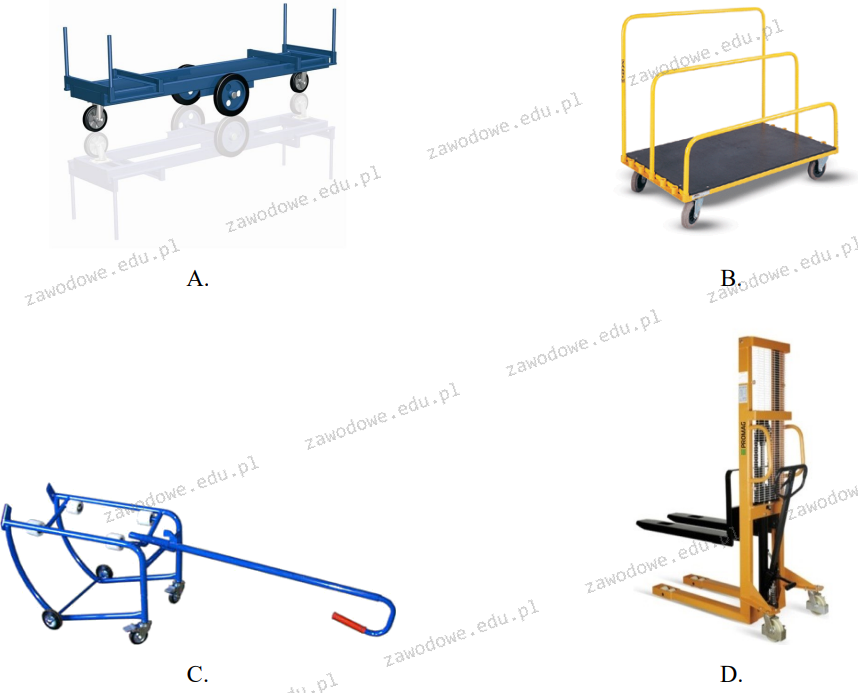

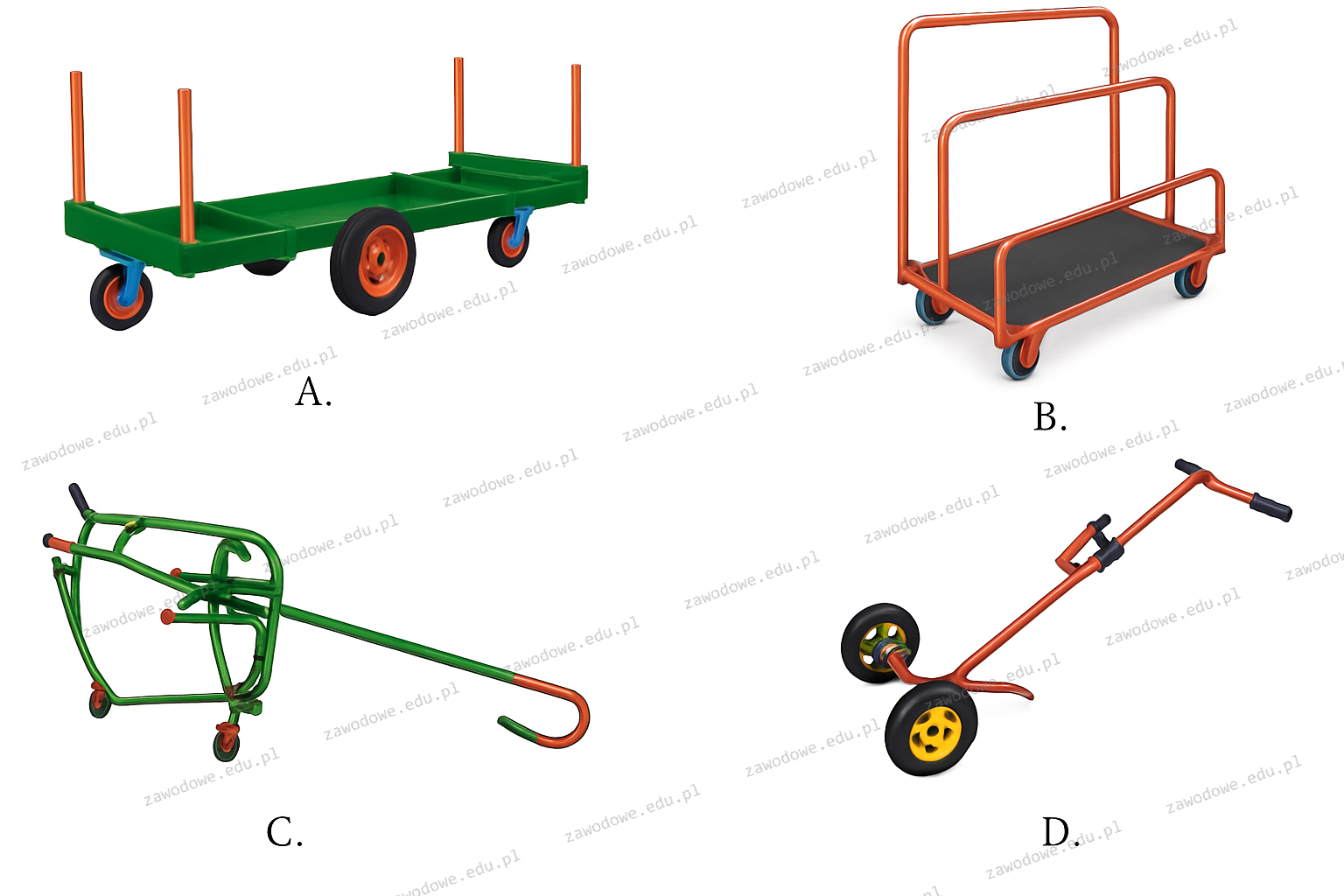

Który wózek przeznaczony jest do przewozu beczki?

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Analiza ABC oparta na liczbie pobrań umożliwia klasyfikację produktów na różne grupy i ich odpowiednie rozmieszczenie. Produkty z grupy A, które są najczęściej pobierane, są umieszczane

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Zakład produkujący musli pracuje na trzech zmianach po 8 godzin. Wydajność każdej zmiany wynosi 1 tonę musli. Na każde 100 kg musli firma używa 15 kg żurawiny. Ile żurawiny jest potrzebne do produkcji musli w ciągu jednego dnia?

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

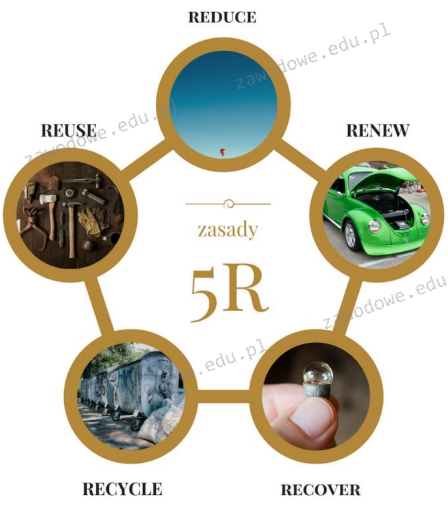

Przedstawiony schemat zasad 5R dotyczy

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

| A. | B. | C. | D. |

|---|---|---|---|

| jednostki ładunkowe umieszczane są na paletach stałych | jednostki ładunkowe umieszczane są bezpośrednio na półkach | jednostki ładunkowe umieszczane są w gnieździe składowania | jednostki ładunkowe umieszczane są na bieżniach nośnych |

Model internetowego współdziałania przedsiębiorstw, który dotyczy realizacji transakcji w sposób elektroniczny pomiędzy różnymi firmami, określa się mianem

Miesięczny koszt utrzymania magazynu o powierzchni 250 m2 wynosi 1 000 zł. Jaką wartość ma koszt jednostkowy utrzymania powierzchni magazynowej?

Zadania związane z magazynowaniem w obszarze wydania obejmują

W magazynie znajdują się 4 jednostki ładunkowe paletowe (pjł) z napojami w puszkach. Napoje te pakowane są w zgrzewki po 24 sztuki, a następnie układane na palecie w 12 warstwach, gdzie w każdej warstwie znajduje się 8 zgrzewek. Jaką ilość napojów w puszkach należy uwzględnić w arkuszu spisu z natury?

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metodą punktową?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Korzystając z informacji zamieszczonych w tabelach, określ którego dnia Centrum dystrybucji I powinno złożyć zamówienie na dostawę.

| Informacje dotyczące sieci dostaw | |||

|---|---|---|---|

| Wyszczególnienie | Zapas początkowy [szt.] | Wielkość dostawy [szt.] | Czas dostawy [dzień] |

| Centrum dystrybucji I | 230 | 100 | 2 |

| Centrum dystrybucji II | 130 | 50 | 1 |

| Magazyn centralny | 200 | 300 | 4 |

| Informacje dotyczące zapotrzebowania brutto w Centrum dystrybucji i | ||||||||

|---|---|---|---|---|---|---|---|---|

| Wyszczególnienie | Dzień | |||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| Potrzeby brutto [szt.] | 30 | 50 | 40 | 20 | 50 | 30 | 20 | 40 |

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

Ustal koszt przewozu 15 palet wody mineralnej z zakładu produkcyjnego do odbiorcy oddalonego o 350 km, jeżeli firma transportowa ma następujący cennik przewozów:

| 1 – 5 palet: 1,50 zł/km |

| 6 – 10 palet: 1,70 zł/km |

| 11 – 15 palet: 2,00 zł/km |

| 16 – 25 palet: 2,30 zł/km |

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

Na podstawie danych z tabeli określ, w którym tygodniu pracownik magazynu miał największą wydajność w stosunku do wydajności planowanej.

| Tydzień | A. | B. | C. | D. | |

|---|---|---|---|---|---|

| Wydajność w szt./h | planowana | 100 | 120 | 120 | 100 |

| rzeczywista | 110 | 120 | 110 | 105 | |

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

Zbiór niezależnych przedsiębiorstw, które konkurują i współpracują w obszarze logistycznej obsługi dostaw, w celu zwiększenia efektywności oraz sprawności przepływu produktów, nazywany jest

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Transport liniowy obejmuje

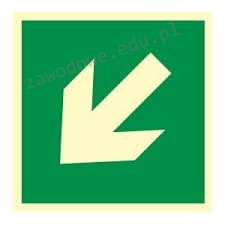

Przedstawiony znak oznacza kierunek

Jeśli 480 zamówień zostało zrealizowanych prawidłowo, a 20 zamówień okazało się niekompletnych, to jaki procent dostaw jest kompletny?

W zakładzie przemysłowym odbywa się gromadzenie zapasów

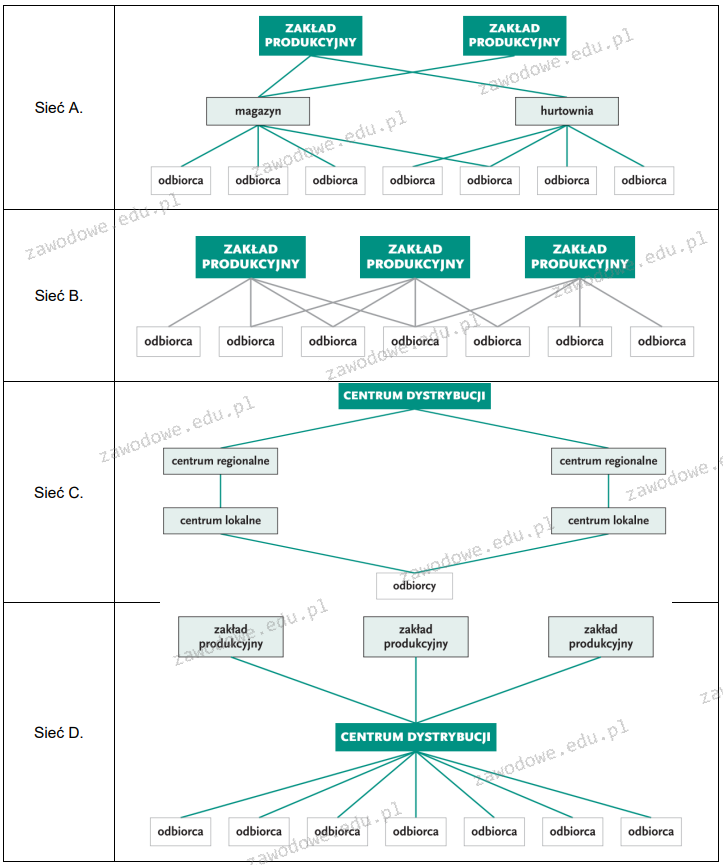

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

Który z wózków specjalizowanych wykorzystuje się w transporcie wewnętrznym do przemieszczania materiałów bardzo długich?

Co oznacza skrót odnoszący się do efektywnej obsługi klienta?

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

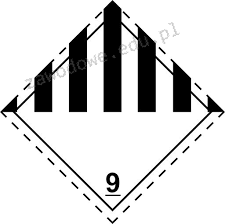

Przedstawiony znak oznacza materiały i przedmioty

Jakie jest określenie systemu zamawiania produktów, który opiera się na formule ustalenia wielkości partii dostawy jako różnicy pomiędzy maksymalnym poziomem zapasu a aktualnym stanem zapasu, oraz na przygotowaniu zamówienia w ustalonym cyklu, gdy bieżący stan zapasu jest niższy od zdefiniowanego minimum?

Określanie rozmiaru oraz struktury np. przestrzeni magazynowej i środków transportu określamy mianem planowania

Które urządzenie jest przedstawione na rysunku?

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Korzystając z informacji zawartych w tabeli, oblicz średni zapas cykliczny dostaw z ostatnich 10 tygodni.

| Dostawy do magazynu | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawa/tydzień | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Wielkość dostawy [kg] | 150 | 110 | 135 | 140 | 150 | 120 | 100 | 135 | 140 | 125 |