Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma otrzymała zlecenie na 200 paletowych jednostek ładunkowych skrzynek z napojami w szklanych butelkach. Skrzynki z napojami są układane na paletach w 7 poziomach, po 4 skrzynki w każdym poziomie. Ile butelek będzie potrzebnych do wykonania zamówienia, jeśli w jednej skrzynce znajduje się 24 butelki?

Aby zidentyfikować trwałe zmiany w popycie na określony produkt lub usługę, wykorzystuje się analizę

Trzy lata temu firma produkcyjna nabyła tokarkę o początkowej wartości 120 000,00 zł. Jaka jest obecna wartość tokarki, jeżeli roczna stopa amortyzacji wynosi 10%, a firma zastosowała liniową metodę amortyzacji?

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

Oblicz, jaka będzie wartość wskaźnika płynności produkcji, jeżeli czas pracy w trakcie jednej zmiany trwa 8 godzin, a czas przestoju zmierzony w ciągu dwóch zmian w danym dniu pracy wyniósł 2 godziny?

Najlepsze wykorzystanie przestrzeni magazynowej ma miejsce, gdy długość strefy składowania jest

Ściany oporowe, które mogą być pionowe, pełne lub ażurowe, stosowane do składowania zapasów, zazwyczaj w postaci materiałów sypkich, to

Kto ponosi odpowiedzialność za szkody powstałe w wyniku niewłaściwego transportu towarów?

Skutkiem współpracy firmy logistycznej z firmą partnerską zajmującą się transportem w łańcuchu logistycznym jest

W kontekście terminowego zrealizowania zamówienia, dział montażu podwozi przyczep rolniczych przekazał zlecenie produkcyjne do działu montażu nadwozi w celu wykonania gotowych wyrobów na dzień następny. Zaprezentowany sposób realizacji przepływów materiałowych ilustruje zastosowanie techniki

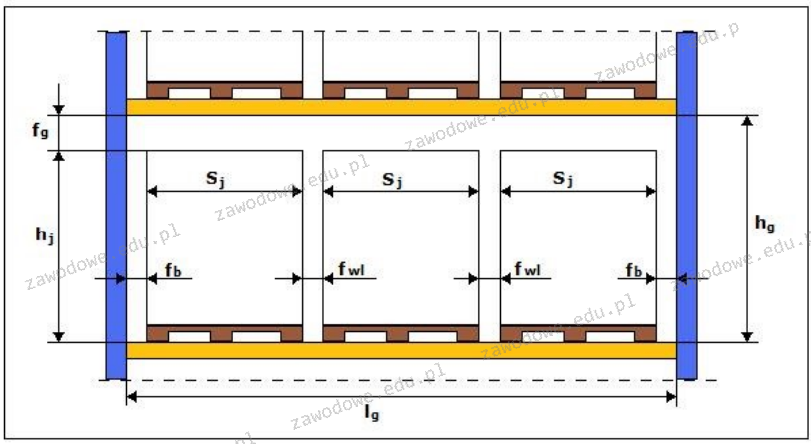

Paletowe jednostki ładunkowe (pjł), utworzone na paletach EUR, są składowane w regale stałym ramowym 0 parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Jak dużo czasu trzeba poświęcić na rozładunek jednego samochodu, który przewozi 34 paletowe jednostki ładunkowe (pjł) przy użyciu dwóch wózków widłowych, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjechanie samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

W analizie XYZ grupa X odnosi się do towarów wydawanych

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

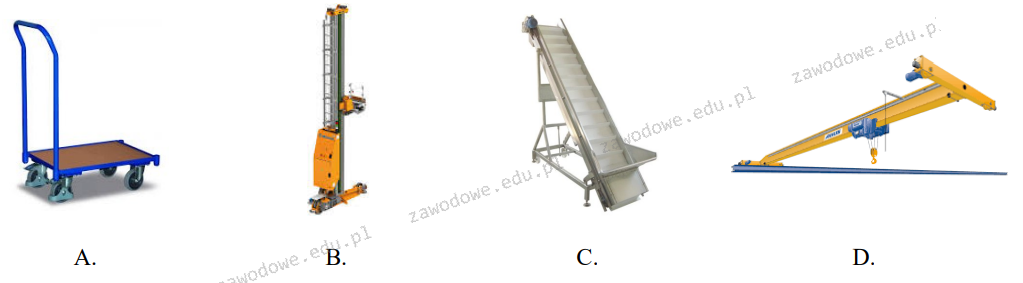

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

Firma nabyła 40 t kruszywa w cenie 850,00 zł/t brutto przed przyznaniem rabatu. Jaka byłaby kwota, którą firma musiałaby uiścić za zakupione kruszywo, gdyby sprzedawca zaoferował jej rabat w wysokości 5%?

W magazynie znajduje się 7 800 sztuk konserw mięsnych zgodnie z zestawieniem w tabeli. Z której dostawy konserwy powinny być wydane jako pierwsze, jeżeli hurtownia stosuje metodę FEFO wydań magazynowych?

| Stan magazynowy konserw mięsnych | ||||

|---|---|---|---|---|

| Dostawa | Termin dostawy | Termin ważności | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy [szt.] |

| 1. | 20 maja 2019 r. | 25 marca 2021 r. | 1,60 | 2 400 |

| 2. | 27 maja 2019 r. | 06 września 2020 r. | 1,50 | 1 600 |

| 3. | 08 czerwca 2019 r. | 12 lipca 2020 r. | 1,55 | 1 800 |

| 4. | 15 czerwca 2019 r. | 31 stycznia 2021 r. | 1,65 | 2 000 |

Model zarządzania przepływem materiałów, w którym potrzeby produkcyjne wynikają z rzeczywistych wymagań rynku, określany jest mianem

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

Brak odpowiedzi na to pytanie.

Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru, jeżeli czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) 0,05.

| n = tpz q * tj [szt.] |

Brak odpowiedzi na to pytanie.

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

Brak odpowiedzi na to pytanie.

Aby zapakować 200 sztuk produktu, ile opakowań zbiorczych powinno zamówić przedsiębiorstwo, mając na stanie 5 opakowań, gdy jedno opakowanie zbiorcze wystarcza na 10 sztuk produktu, a minimalne zamówienie wynosi 10 opakowań?

Brak odpowiedzi na to pytanie.

Numer ostatniej wystawionej faktury to 514/05/2018. Jaki numer będzie miała następna faktura, którą wystawimy w tym samym miesiącu i roku co ta poprzednia?

Brak odpowiedzi na to pytanie.

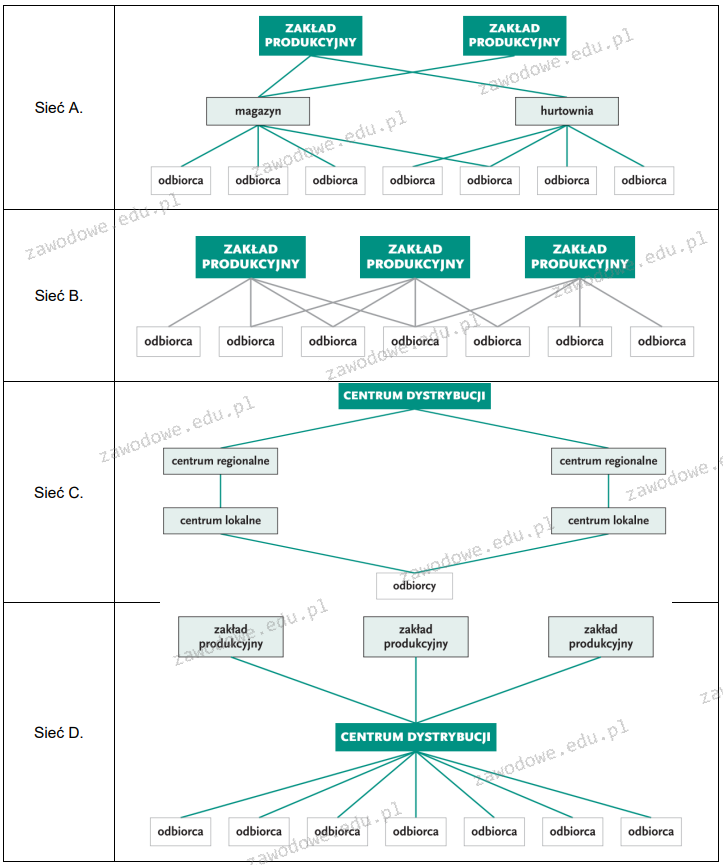

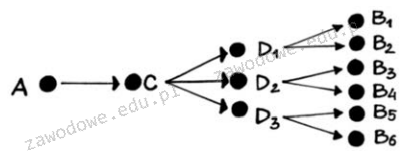

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

Brak odpowiedzi na to pytanie.

Przedstawiony symbol graficzny oznacza

Brak odpowiedzi na to pytanie.

W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia?

Brak odpowiedzi na to pytanie.

Jaką maksymalną liczbę pudełek kartonowych o wymiarach 100 x 100 x 200 mm można ustawić w pionie, aby wypełnić przestrzeń regałową o wymiarach 1200 x 800 x 1200 mm?

Brak odpowiedzi na to pytanie.

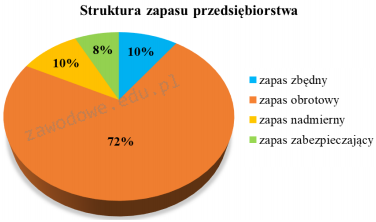

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł?

Brak odpowiedzi na to pytanie.

Jaką funkcję pełni system informatyczny ERP?

Brak odpowiedzi na to pytanie.

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

Brak odpowiedzi na to pytanie.

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Brak odpowiedzi na to pytanie.

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Brak odpowiedzi na to pytanie.

Czym jest sieć logistyczna?

Brak odpowiedzi na to pytanie.

Odpady z plastiku należy wrzucać do pojemników w kolorze

Brak odpowiedzi na to pytanie.

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Brak odpowiedzi na to pytanie.

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Brak odpowiedzi na to pytanie.

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.