Pytanie 1

LIFO oznacza zasadę wydawania z magazynu towarów, które

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

LIFO oznacza zasadę wydawania z magazynu towarów, które

Niewłaściwe zabezpieczenie zapasów przed działaniami chemicznymi może spowodować, że produkty będą

W centrum dystrybucji roczny przepływ dostaw wyniósł 65 100 paletowych jednostek ładunkowych (pjł), natomiast roczny przepływ wysyłek to 49 000 pjł. Przy założeniu, że centrum funkcjonuje przez 350 dni w ciągu roku, jaki był średni dzienny obrót w tym centrum dystrybucji?

Zarządzanie dostępnością surowców do produkcji realizowane jest poprzez tworzenie sieci

Analiza metodą ABC/XYZ pozwala na klasyfikację asortymentu magazynowego w dziewięciu grupach. Towary należące do grupy CZ wyróżniają się

Jakie są rodzaje odpadów?

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

Produkcja paliw poprzez spalanie odpadków nazywana jest recyklingiem

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Jakie są rodzaje odpadów?

Jakie kwestie reguluje konwencja ADR?

Maszyny oraz urządzenia uniwersalne, które mają zdolność do wytwarzania dowolnych wyrobów z konkretnej kategorii przedmiotów, znajdują zastosowanie w produkcji

Która z poniższych czynności jest częścią procesu inwentaryzacji?

Opłata za wynajem obiektów magazynowych jest rodzajem kosztu

Czynność wykonywana w etapie magazynowania towarów to

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

Produkty, które należą do grupy X w analizie zapasów XYZ, to

W miesiącu lutym planuje się, że koszty magazynowania wzrosną o 5% w stosunku do miesiąca stycznia. Koszty stałe i koszty zmienne utrzymania zapasów w miesiącu lutym wyniosą odpowiednio

| Miesiąc | Całkowite koszty w złotych | |

|---|---|---|

| styczeń | koszty stałe utrzymania zapasów | koszty zmienne utrzymania zapasów |

| 1 000,- | 2 000,- | |

W jakim systemie wykorzystywanym do zbierania zamówień stosuje się metodę radiowej identyfikacji produktów?

Opakowanie odpowiednio przystosowane do produktu pełni równocześnie takie funkcje jak

Podczas przeprowadzonej inwentaryzacji wykazano niedobór niezawiniony wynoszący 1 650 kg cukru, ewidencjonowanego po 2,00 zł/kg. Jaką wartość ma niedobór niezawiniony przekraczający normę ubytków naturalnych, jeśli limit ubytków wynosi 1% średniego rocznego obrotu magazynowego, który to obrót wynosi 300 000,00 zł?

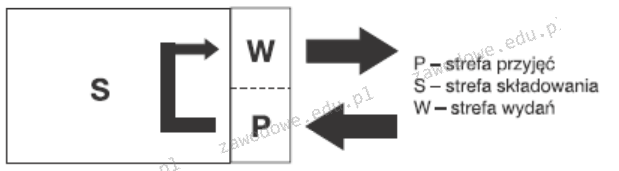

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |

W procesie logistycznym czynność, która polega na wyjęciu towarów z magazynów lub urządzeń składowych w celu stworzenia zestawu pozycji asortymentowych według określonych specyfikacji asortymentowych i ilościowych dla danego odbiorcy, to

Czym jest recykling materiałów?

Wybór opakowania dla towaru nie musi brać pod uwagę

Wydatki związane z przechowywaniem oraz koszty związane z obsługą zapasów w magazynie klasyfikowane są jako koszty

W jakim typie obiektu magazynowego składowane jest paliwo ciekłe?

Piekarnia otrzymała mąkę, którą dostarczył kierowca Jan Kowalski. Przyjął ją do magazynu magazynier Adam Nowak, aby w razie potrzeby wydawać ją do produkcji. Mąkę z magazynu do działu produkcji odbiera Marek Kowalski. Gotowe wyroby piekarnicze są transportowane do sklepów przez kierowcę Tomasza Majewskiego. Kto powinien złożyć podpis w rubryce oznaczonej "wydał" w dokumencie dotyczącym wewnętrznego rozchodu mąki (RW) w piekarni?

Jaki typ produkcji jest wykorzystywany przez firmę, która wytwarza ograniczone ilości gotowych wyrobów w różnorodnym asortymencie na specjalne zamówienie klienta?

Globalny Numer Identyfikacji Wysyłki (GSIN) to numer, który jest przyznawany przez

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Oblicz, jaka będzie wartość wskaźnika płynności produkcji, jeżeli czas pracy w trakcie jednej zmiany trwa 8 godzin, a czas przestoju zmierzony w ciągu dwóch zmian w danym dniu pracy wyniósł 2 godziny?

Poniższy dokument informuje o

| Poznań, dnia 21 czerwca 2012 r. |

| Potwierdzenia zamówienia nr 34/06/2012 |

| Potwierdzam przyjęcie zamówienia nr. 34/06/2012 z dnia 18.06.2012 r. Przedsiębiorstwa ABC Sp. z o.o. do realizacji Dostawca „1" Jan Nowak |

Towary są przygotowywane do magazynowania w etapie

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

Na ilustracji jest przedstawiony wózek do obsługi

Na ilustracji jest przedstawione wnętrze magazynu

Identyfikacja towarów przy użyciu technologii RFID opiera się na

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu