Pytanie 1

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

Całkowite wydatki na przechowywanie towarów w danym czasie wyniosły 8 000 zł, a wartość obrotu magazynowego obliczona na podstawie rozchodu osiągnęła 2 000 szt. Jaki jest koszt jednostkowy przechowywania towarów?

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

Metoda DRP II odnosi się do procesu planowania

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Przeniesienie ładunku do pojazdu o mniejszej ładowności to

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

Jakim rodzajem produkcji wyróżnia się stocznia?

Kierowca ciężarówki, który obsługuje cysternę, podczas wykonywania zadań transportowych dostrzegł wyciek przewożonego materiału (kwasu żrącego). O tym zdarzeniu w pierwszej kolejności powinien poinformować

Na opakowaniu towaru umieszczone są logo przedsiębiorstwa, jego nazwa, waga jednostki pakowanej, symbol bezpieczeństwa oraz kod EAN. Informacje zawarte na opakowaniu mają kluczowe znaczenie dla realizacji funkcji opakowania?

Jaki system informatyczny jest używany do zarządzania obiegiem zapasów w magazynach?

Przedstawiony znak informuje, że towar nadaje się do

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

Jak często do centrum dystrybucji przybywają dostawy towaru A w ilości 5 000 sztuk, które są układane na paletach po 25 sztuk? Oblicz, ile ładunkowych jednostek paletowych (pjł) towaru A jest dostarczanych do centrum w skali roku?

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Podmiotami gospodarczymi zajmującymi się świadczeniem usług logistycznych, które obejmują przyjmowanie, magazynowanie, dystrybucję oraz wydawanie towarów, jak również usługi pomocnicze, oferowane przez niezależne firmy względem nadawcy lub odbiorcy, są

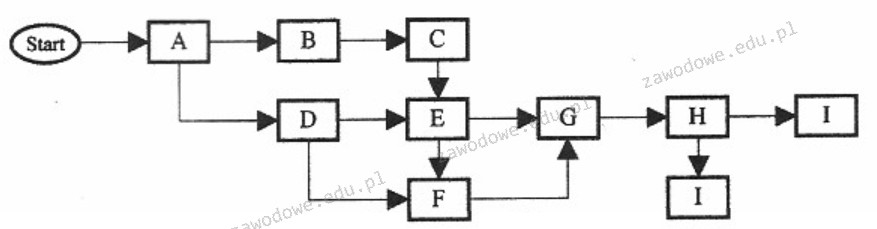

Rysunek przedstawia

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Obowiązki pracownika wynikające z regulaminu pracy, za które ponosi on odpowiedzialność, określamy mianem odpowiedzialności

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Wskaż właściwą sekwencję działań w analizie sieci dostaw.

Jakie urządzenie nie wchodzi w skład transportu technologicznego?

Przez miesiąc firma produkuje oraz zbywa 1 000 sztuk produktów. Jeśli koszty zmienne wynoszą 1 zł/sztukę, a koszty stałe to 200 zł, to łączne koszty będą wynosiły

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest

Wydatki związane z przechowywaniem oraz koszty związane z obsługą zapasów w magazynie klasyfikowane są jako koszty

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W momencie dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) cukru. Cukier był zapakowany w worki o wadze 25 kg. Na każdej palecie worki z cukrem były zorganizowane w 8 warstwach, z 4 workami w każdej warstwie. W wyniku przeprowadzonej kontroli ilościowej magazynier powinien ustalić

Towar jest pakowany w opakowania zbiorcze zawierające 25 sztuk, a następnie tworzone są jednostki ładunkowe paletowe (pjł) składające się z 24 opakowań zbiorczych/pjł. Jaki strumień dostaw w pjł jest realizowany miesięcznie, jeśli do centrum dystrybucji dociera 40 800 sztuk towaru?

Pojazd dostarczający 84 skrzyniopalety jabłek został podstawiony do rozładunku o godzinie 10:50. Wózek widłowy może zabrać 2 skrzyniopalety jednocześnie. Czas trwania jednego cyklu pracy wózka wynosi 3 minuty, przeprowadzenie kontroli jakościowej oraz ilościowej całej dostawy zajmuje 20 minut, a sporządzenie dokumentów przyjęcia dostawy trwa 15 minut. O której godzinie zakończy się przyjęcie jabłek do magazynu?

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

Jak określamy pojemność statku handlowego?

Tabela zawiera ilościowo-wartościowe zestawienie potrzeb materiałowych brutto i netto do realizacji otrzymanego zamówienia. Ile minimum ramiaków powinno zamówić przedsiębiorstwo, zgodnie z przedstawionym zestawieniem, w celu realizacji zamówienia?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |