Pytanie 1

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

Wynik: 11/40 punktów (27,5%)

Wymagane minimum: 20 punktów (50%)

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

Aby chronić się przed oczekiwanymi wzrostami cen, tworzy się zapas

Interakcja pomiędzy różnorodnymi segmentami linii produkcyjnej, opierająca się na kartach produktów, ich obiegu oraz analizie, określana jest jako system

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

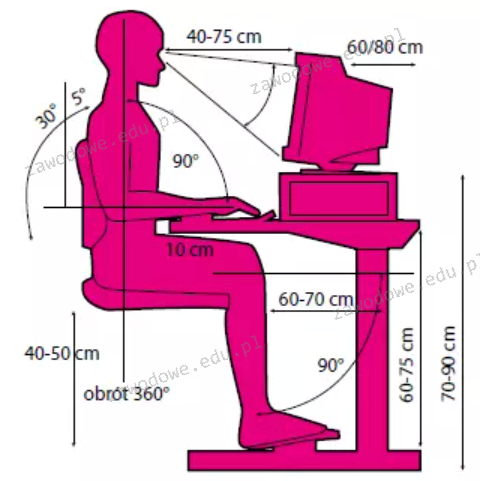

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Model zarządzania przepływem materiałów, w którym potrzeby produkcyjne wynikają z rzeczywistych wymagań rynku, określany jest mianem

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

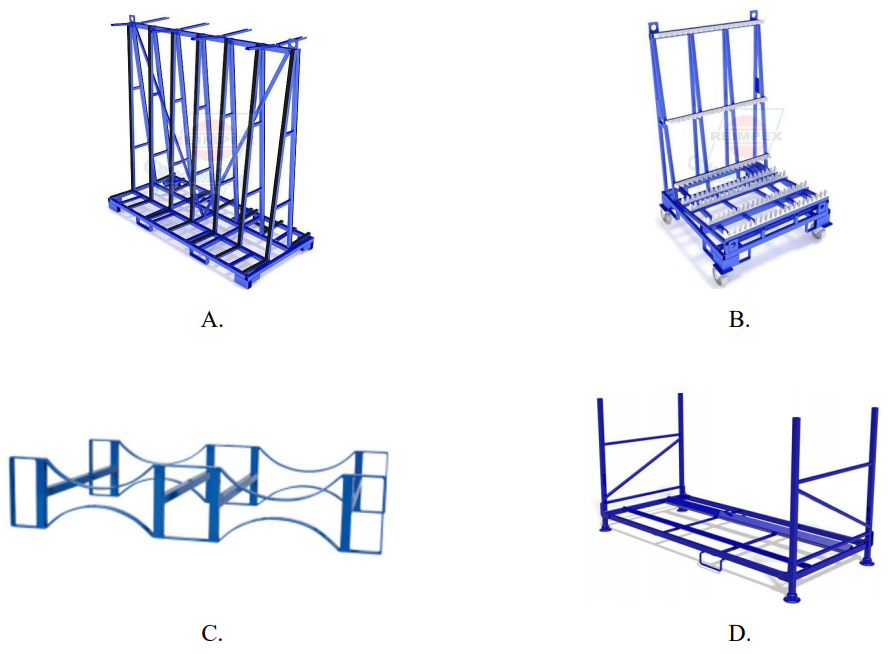

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

Do działań związanych z dystrybucją przed dokonaniem transakcji zalicza się na przykład

Technologią, która zapewnia bezpieczną utylizację i unieszkodliwienie odpadów niebezpiecznych przy zastosowaniu metod biologicznych, jest

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Zasada HIFO (ang. Highest in First Out) wskazuje

Czym jest integracja w łańcuchu dostaw?

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

Mikrologistyka obejmuje swoim zasięgiem

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

Jeśli całkowite koszty składowania w analizowanym okresie wynoszą 8000 zł, a wartość obrotu magazynowego według wydania w tym czasie to 2000 szt., jaki jest wskaźnik kosztów składowania?

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

Jakie wskaźniki definiują udział czynności kompletacyjnych w ogólnych działaniach pracowników magazynowych?

W systemie automatycznej identyfikacji produktów nie jest wykorzystywane

Przekształcanie odpadów w nowy produkt użytkowy to

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

Klej stosowany do łączenia mebli drewnianych to

Poniższa tabela ilustruje pakiet usług logistycznych oferowanych przez

| Usługi transportowe | Usługi spedycyjne | Usługi manipulacyjne (za- i wyładunek) | Usługi magazynowania | Usługi komplementacji magazynowej | Inne usługi: marketingowe informacyjne np. finansowe |

W zbiornikach można przechowywać surowce

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

Wózki transportowe, które są używane głównie w zamkniętych obiektach magazynowych do rozmieszczania produktów w systemach składowania przeznaczonych do składowania na wysokości, określane są mianem wózków

Standardowym identyfikatorem używanym do jednoznacznej identyfikacji jednostek logistycznych jest

Koszty związane z tworzeniem zapasów określamy jako wydatki

Jaki typ produkcji jest wykorzystywany przez firmę, która wytwarza ograniczone ilości gotowych wyrobów w różnorodnym asortymencie na specjalne zamówienie klienta?

W której beczce możliwe będzie umieszczenie 198 litrów oleju palmowego, jeżeli beczkę należy wypełnić w 90%?

| Beczka 1. | Beczka 2. | Beczka 3. | Beczka 4. | |

|---|---|---|---|---|

| Pojemność [litr] | 189 | 200 | 218 | 220 |