Pytanie 1

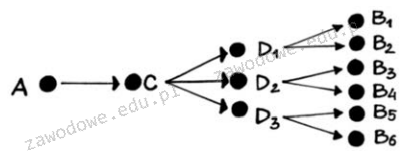

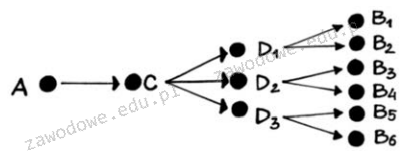

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

W sytuacji, gdy jeden producent produkuje określony zestaw artykułów, który nie jest w stanie zaspokoić wszystkich potrzeb klientów, rolą dystrybucji jest zrekompensowanie braku

W obszarze funkcji potransakcyjnych w systemie dystrybucji mieszczą się

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Która z poniższych informacji nie jest powiązana z procesem wymiany wiadomości w systemie EDI?

Ile sztuk opakowań o rozmiarach 400 x 200 mm można ustawić w jednej warstwie na palecie EUR?

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

Jaką minimalną liczbę stanowisk z owijarką do palet powinno się przewidzieć w magazynie działającym przez 16 godzin dziennie, gdzie planowane jest zabezpieczenie 960 paletowych jednostek ładunkowych (pjł) w ciągu doby, a średni czas obsługi jednej pjł przez owijarkę wynosi 5 minut?

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

W celu stworzenia specyficznego strumienia danych zawierającego zintegrowane informacje z różnych źródeł, rozpoznawanych przy pomocy identyfikatorów, stosowany jest system

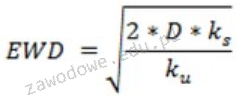

Oblicz ekonomiczną wielkość dostawy silników w oparciu o przedstawiony wzór, jeżeli miesięczny popyt na silniki kształtuje się na poziomie 400 szt., koszt obsługi zamówienia wynosi 250,00 zł, a miesięczny koszt magazynowania jednego silnika to 5,00 zł.

EWD – ekonomiczna wielkość dostawy

D – całkowity popyt w analizowanym okresie

kz – koszt obsługi jednego zamówienia [zł]

ku – koszt jednostkowy utrzymania zapasu [zł]

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która ilustracja przedstawia wózek nożycowy elektryczny?

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

Dokument potwierdzający zamówienie na surowiec realizowane na podstawie Incoterms EXW zazwyczaj zawiera

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

Wtórne użycie odpadków jako surowców do produkcji nowych wyrobów o właściwościach użytkowych nazywa się recyklingiem

Która metoda składowania wyróżnia się najniższym wskaźnikiem użycia przestrzeni magazynowej?

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

Koszty związane z przestojami w produkcji, z utratą klienta z powodu niewykonania części zamówienia, koniecznością zakupu awaryjnego u innego dostawcy oraz utraconą marżą od każdej jednostki, która nie została sprzedana, wynikają z

Firma transportowa realizuje przewozy kontenerów na trasie Gdynia-Warszawa-Gdynia. W maju 2013 roku firma poniosła koszty stałe na wszystkie zrealizowane przewozy w kwocie 4 000 zł, a koszty zmienne wyniosły 3,50 zł za 1 km. Jakie były łączne koszty na 1 km, jeśli firma zrealizowała 10 kursów w obie strony, a odległość pomiędzy Gdynią a Warszawą wynosi 400 km?

Na podstawie podanej tabeli określ, z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz z liczbą punktów przydzielonych za ich spełnienie w skali od 1 do 4 przy założeniu, że 1 punkt oznacza najniższą ocenę.

| Dostawca | Kryteria doboru | ||||

|---|---|---|---|---|---|

| Cena netto (waga 0,4) | Odległość od zakładu (waga 0,3) | Czas rozpatrzenia reklamacji (waga 0,2) | Czas dostawy (waga 0,1) | ||

| A. | 1 | 4 | 2 | 1 | |

| B. | 3 | 2 | 4 | 4 | |

| C. | 4 | 1 | 3 | 3 | |

| D. | 2 | 3 | 1 | 2 | |

Wybór środka transportu, zabezpieczenie ładunku oraz przygotowanie dokumentacji przewozowej to działania

W celu transportu różnych form produktów pomiędzy kolejnymi stanowiskami w procesie produkcji nienastawionym na potok, wykorzystuje się

Wyznacz liczbę sztuk towaru zamówionego przez klienta, jeśli w magazynie dostawcy znajduje się 220 sztuk towaru, w transporcie 50 sztuk, a po zrealizowaniu zamówienia w magazynie pozostanie 60 sztuk tego towaru?

Magazyn jest przystosowany do przechowywania 2 120 paletowych jednostek ładunkowych (pjł). Na ogół w magazynie znajduje się 1 696 paletowych jednostek ładunkowych (pjł). Jakie jest współczynnikiem wykorzystania miejsc składowych w tym magazynie?

W procesie transportu w magazynach wózki kolebowe, które są naładowane, stosuje się do przesuwania

Które przedsiębiorstwo transportowe powinno wybrać centrum dystrybucyjne do dystrybucji ładunku na odległość 100 km, uwzględniając informacje zawarte w tabeli oraz hierarchię kryteriów - dostarczenie towaru po najniższym koszcie i w czasie nie dłuższym niż 2 godziny 15 minut?

| Przedsiębiorstwo transportowe | Średnia prędkość samochodów, km/h | Koszt, zł/1 km |

|---|---|---|

| A. | 40 | 2,00 |

| B. | 45 | 2,50 |

| C. | 50 | 3,00 |

| D. | 55 | 3,50 |

W przypadku bezpośredniego kanału dystrybucji wyróżnia się związek

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Niewłaściwe zabezpieczenie zapasów przed działaniami chemicznymi może spowodować, że produkty będą

W magazynach możemy wyróżnić dwa typy składowania: rzędowe oraz blokowe. Charakterystyczną cechą składowania blokowego jest

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zgodnie z przedstawionymi w tabeli warunkami składowania środków żywnościowych określ, w jakich warunkach należy przechowywać tłuszcze i czekolady.

| Pomieszczenia suche (wilgotność względna 60%) przewiewne | Pomieszczenie wilgotne (wilgotność względna 95%) przewiewne | Pomieszczenie suche (wilgotność względna 60%) | Pomieszczenie wilgotne (wilgotność względna 90%) |

|---|---|---|---|

| temp. 8÷10°C | temp. 0÷5°C | temp. 0÷4°C | temp. -18 do -26°C |

| Artykuły higroskopijne: – suche artykuły zbożowe – pieczywo trwałe – suche nasiona roślin strączkowych – cukier – używki i przyprawy – koncentraty | Artykuły o dużej zawartości wody: – warzywa – owoce – ziemniaki | Artykuły łatwo psujące się: – tłuszcze – czekolada – chałwa – mleko – jaja – mięso i wędliny – drób – orzechy | Artykuły zamrożone: – mięso – drób – ryby – mrożonki warzywne i owocowe – inne półprodukty mrożone |

Dobro materialne w jego pierwotnej formie, które ma być przetworzone, określane jest mianem

System łączący komunikację głosową oraz świetlną, w którym po uruchomieniu zlecenia miejsce składowania jest oznaczane ruchomym światłem, a informacja o liczbie przedmiotów do pobrania jest przekazywana przez słuchawki, określany jest jako