Pytanie 1

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

Maszyna produkcyjna jest w stanie wyprodukować dziennie 260 000 sztuk. W jakim procencie została wykorzystana jej zdolność produkcji, jeśli w tym dniu wytworzyła 208 000 sztuk?

Cena formowania jednej paletowej jednostki ładunkowej (pjł) wynosi 1,60 zł. Na swoje usługi magazyn nakłada 25% zysku. Oblicz jednostkową cenę brutto formowania 1 pjł, zakładając, że usługa podlega 23% stawce VAT?

Na podstawie danych zamieszczonych w tabeli, przedstawiających stan zapasu magazynowego wyrobów gotowych i materiałów w przedsiębiorstwie, oblicz zapotrzebowanie netto tego przedsiębiorstwa na materiały niezbędne do realizacji zamówienia na 2 500 szt. długopisów, składających się z obudowy, sprężynki i wkładu.

| Wyszczególnienie | Zapas magazynowy [szt.] |

|---|---|

| Długopis | 100 |

| Obudowa | 1 500 |

| Sprężynka | 1 200 |

| Wkład | 2 000 |

Celem analizy jest stworzenie modelu pewnego procesu na podstawie zauważonych zmian w czasie odnoszących się do mierzalnych wielkości, które go opisują?

Zarządzanie zamówieniami towarów, które korzysta z regularnych inspekcji stanów magazynowych oraz z formuły dotyczącej relacji pomiędzy kosztami przechowywania i utrzymania zapasów, to technika

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Stawka za godzinę pracy pracownika magazynu wynosi 12,00 zł, a koszt użytkowania wózka to 10,00 zł za 20 minut. Przewidywany czas na wyładunek środka transportu to 6 godzin. Jaki będzie łączny koszt wyładunku?

Firma logistyczna ma dostarczyć ładunek do czterech odbiorców, w kolejności: X, Y, Z, L jednym środkiem transportu. Czas dowozu zamówionego ładunku od dostawcy do odbiorcy X oraz powrót samochodu od odbiorcy L do bazy wynosi po 30 minut. Łączny czas pracy kierowcy wynosi

| Trasa | Odległości | Prędkość pojazdu na trasie | Czas rozładunku |

|---|---|---|---|

| Odbiorca X-Y | 120 km | 60 km/h | 20 min. |

| Odbiorca Y-Z | 60 km | 60 km/h | 20 min. |

| Odbiorca Z-I | 180 km | 60 km/h | 20 min. |

Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł?

Na którym rysunku przedstawiono urządzenie odczytujące kody kreskowe?

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

Do zadań wspierających centrum dystrybucji należy

Zajęcie jednostek ochrony w firmie związane z potrzebami materiałowymi procesu produkcji określamy mianem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

System bezpośredniego przesyłania dokumentów handlowych między firmami to metodologia

Którą z metod zarządzania wydaniami magazynowymi powinno się wdrożyć w mleczarni, kierując się zasadą 'pierwsze traci ważność, pierwsze opuszcza magazyn'?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku przedstawiono

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu dnia. Wyznacz trasę kierowcy IV zakładając, że każdy z kierowców spędza jednakową liczbę godzin za kierownicą.

| Trasa -X- 220 km | Trasa -Y- 280 km | Trasa -Z- 160 km | Trasa -L- 340 km | Trasa -K- 440 km | Trasa -M- 440 km | Średnia prędkość pojazdu na trasie w km/h |

|---|---|---|---|---|---|---|

| Kierowca I | ——— | Kierowca I | Kierowca I | ——— | ——— | 80 |

| ——— | Kierowca II | ——— | ——— | Kierowca II | ——— | 80 |

| Kierowca III | ——— | Kierowca III | Kierowca III | ——— | ——— | 80 |

| ——— | ——— | ——— | ——— | ——— | ——— | Kierowca IV |

Oznakowanie i pakowanie produktów gotowych to procesy

W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe?

Głównym celem logistyki jest integrowanie przepływów wszystkich zasobów w czasie i przestrzeni, aby

Jak długo potrwa proces rozładunku pojazdu, który przywiózł do magazynu 34 paletowe jednostki ładunkowe (pjł), jeżeli cykl pracy wózka widłowego, polegający na pobraniu 1 pjł z pojazdu, przetransportowaniu go do strefy składowania i powrocie do pojazdu, trwa 2,5 minuty?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką minimalną liczbę stanowisk z owijarką do palet powinno się przewidzieć w magazynie działającym przez 16 godzin dziennie, gdzie planowane jest zabezpieczenie 960 paletowych jednostek ładunkowych (pjł) w ciągu doby, a średni czas obsługi jednej pjł przez owijarkę wynosi 5 minut?

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Przedstawiony znak informuje, że towar nadaje się do

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

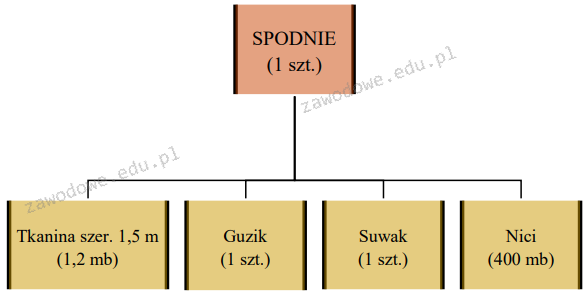

Przedsiębiorstwo otrzymało zamówienie na 750 par spodni. Na podstawie struktury wyrobu gotowego ustal zapotrzebowanie netto na materiały, jeżeli w magazynie znajduje się 200 par spodni, 100 opakowań guzików po 10 szt., 100 szpulek nici po 500 mb oraz 500 suwaków.

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Jakie mogą być maksymalne wymiary podstawy kartonu umieszczonego na palecie typu EUR, gdy ładunek ma prawo wystawać poza krawędzie palety o 2 cm z każdej strony?

W magazynach, w celu przesyłania rozmaitych dokumentów w formie elektronicznej, zamiast ręcznego wprowadzania ich do bazy danych, używa się systemu

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dobro naturalne, które ma być poddane obróbce, określamy mianem