Pytanie 1

Na rysunku przedstawiono przenośnik

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Na rysunku przedstawiono przenośnik

Kodowanie EAN-13 składa się z

Z głównego magazynu do magazynu sprzedażowego trzeba przetransportować 40 paczek styropianu o wymiarach 100'50'50 cm. W związku z tym, przy założeniu maksymalnego współczynnika wypełnienia przestrzeni ładunkowej, dystrybutor powinien wybrać pojazd ciężarowy o wymiarach przestrzeni ładunkowej

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem?

Ekonomiczna wartość zamówienia to taka, która umożliwia

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||

Przedstawiony symbol graficzny oznacza

Na podstawie danych zawartych w tabeli, określ, którą partię zapasu należy wydać z magazynu, jako pierwszą, jeżeli w magazynie jest stosowana zasada HIFO wydań magazynowych.

| Partia zapasu | Data przyjęcia do magazynu | Data przydatności do spożycia | Jednostkowa cena netto [zł] |

|---|---|---|---|

| A. | 09.05.2020 r. | 16.12.2021 r. | 1,60 |

| B. | 12.04.2020 r. | 08.04.2023 r. | 1,55 |

| C. | 26.05.2020 r. | 24.06.2022 r. | 1,65 |

| D. | 07.06.2020 r. | 04.01.2023 r. | 1,45 |

Dokumentem używanym do potwierdzenia transferu towarów lub materiałów między własnymi magazynami jest dokument

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Magazyn jest przystosowany do przechowywania 2 120 paletowych jednostek ładunkowych (pjł). Na ogół w magazynie znajduje się 1 696 paletowych jednostek ładunkowych (pjł). Jakie jest współczynnikiem wykorzystania miejsc składowych w tym magazynie?

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Jak nazywa się proces, w którym owoce tracą wodę podczas przechowywania w magazynie?

Wiaty pełniące funkcję magazynów półotwartych są wykorzystywane do przechowywania na przykład

Jakie są korzyści z implementacji automatycznego systemu zarządzania informacją w procesie składowania?

W tabeli przedstawiono dane dotyczące obrotu zapasami w magazynie. Na podstawie tych informacji ustal wartość rozchodu zapasu 13 lutego metodą LIFO.

| Przychody | Rozchody |

|---|---|

| 6 lutego – 300 kg po 10,00 zł/kg | 8 lutego – 185 kg |

| 12 lutego – 200 kg po 12,00 zł/kg | 13 lutego – 250 kg |

| 18 lutego – 300 kg po 8,00 zł/kg | 20 lutego – 300 kg |

System MRP odnosi się do planowania

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Jaką kwotę netto będzie kosztować usługa składowania 10 paletowych jednostek ładunkowych (pjł) w magazynie, jeżeli opłata za jedną pjł wynosi 15,00 zł, a magazyn zastosuje 20% narzut na zysk?

Jakie mogą być maksymalne wymiary podstawy kartonu umieszczonego na palecie typu EUR, gdy ładunek ma prawo wystawać poza krawędzie palety o 2 cm z każdej strony?

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

W jakim rodzaju magazynu będzie przechowywany materiał sypki (kruszywo o różnych granulacjach) stosowany do wytwarzania betonu towarowego?

Gdy łączny koszt przechowywania wynosi 6 000 zł, a powierzchnia magazynu to 6 000 m , jaka jest wartość wskaźnika kosztu utrzymania powierzchni magazynowej?

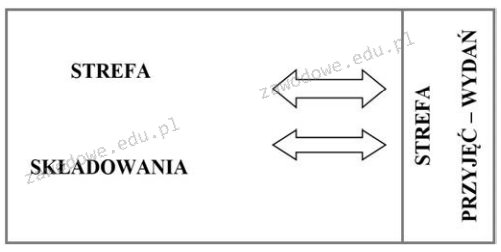

Jaki układ technologiczny magazynu przedstawiono na schemacie?

Masa towarów transportowanych za pomocą środków transportowych w magazynie

Przedstawiony znak umieszczony na opakowaniu informuje o wrażliwości towaru na

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Na początku zmiany stan magazynowy papieru ksero wynosił 600 ryz. W trakcie zmiany otrzymano dostawę papieru w ilości 2 100 ryz, a także dokonano dwóch wydania dla podmiotów zewnętrznych: 250 ryz oraz 310 ryz, oraz jednego wydania na potrzeby własne przedsiębiorstwa w ilości 20 ryz. Jaki poziom stanu magazynowego papieru ksero będzie na koniec zmiany?

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Obszar logistyki związany z ponownym wykorzystaniem odpadów generowanych w procesach zaopatrzenia, produkcji, dystrybucji oraz konsumpcji definiujemy jako

Umieszczony na opakowania symbol graficzny oznacza

Do kategorii produktów biodegradowalnych należą artykuły wykonane

Firma nabyła 40 t kruszywa w cenie 850,00 zł/t brutto przed przyznaniem rabatu. Jaka byłaby kwota, którą firma musiałaby uiścić za zakupione kruszywo, gdyby sprzedawca zaoferował jej rabat w wysokości 5%?

Odzież ochronna, która musi być certyfikowana, to odzież

Jaki jest koszt uzupełnienia zapasów w analizowanym okresie, jeżeli zapotrzebowanie w tym czasie wynosi 500 kg, a jedna dostawa to 50 kg, przy koszcie jej realizacji równym 70,00 zł?

W kontekście systemu ekologicznego "czystej produkcji poprzez ruch" nie powinno się podejmować działań, które wiążą się z

Pracownik magazynu złamał nogę w trakcie pracy. Jak powinna wyglądać prawidłowa sekwencja działań osoby udzielającej pierwszej pomocy?