Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zakład zajmujący się produkcją soku jabłkowego ma wybrać najlepszego dostawcę jabłek. Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 4 | 5 | 6 | 3 |

| B. | 4 | 4 | 3 | 4 |

| C. | 5 | 5 | 5 | 5 |

| D. | 6 | 4 | 5 | 3 |

Wysoki poziom zapasów świeżych warzyw gromadzonych przez zakład przetwórczy stanowi zapas

Zakłady produkujące rowery, otrzymały zamówienie na wykonanie 1 000 rowerów. Biorąc pod uwagę stan zapasów i produkcji w toku ustal, ile kół rowerowych tylnych powinno zamówić przedsiębiorstwo aby zrealizować zamówienie.

| Pozycja zapasu w kartotece magazynowej | Produkcja w toku w szt. | Zapas w magazynie w szt. |

|---|---|---|

| Koła tylne | - | 600 |

| Koła przednie | - | 1 100 |

| Piasta tylna | 200 | 1 800 |

| Piasta przednia | 600 | 400 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na palecie EUR o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) umieszczono ładunek o podstawie 1 200 x 840 mm (dł. x szer.). Jaka jest powierzchnia potrzebna do umieszczenia obok siebie, bez luzów manipulacyjnych, dwóch takich jednostek ładunkowych?

Brak odpowiedzi na to pytanie.

Metoda DRP II odnosi się do procesu planowania

Opakowanie właściwie dopasowane do wyrobu powinno chronić oraz zabezpieczać go przed uszkodzeniami mechanicznymi, które obejmują między innymi

Gdy zużycie pewnych dóbr zmienia się, a prognozy są obarczone błędami, to w celu uniknięcia braku w zapasie utrzymujemy zapas

Na podstawie danych zamieszczonych w tabeli, przedstawiających stan zapasu magazynowego wyrobów gotowych i materiałów w przedsiębiorstwie, oblicz zapotrzebowanie netto tego przedsiębiorstwa na materiały niezbędne do realizacji zamówienia na 2 500 szt. długopisów, składających się z obudowy, sprężynki i wkładu.

| Wyszczególnienie | Zapas magazynowy [szt.] |

|---|---|

| Długopis | 100 |

| Obudowa | 1 500 |

| Sprężynka | 1 200 |

| Wkład | 2 000 |

Zbiór metod służących do określenia zapotrzebowania na materiały oraz podzespoły na niższym etapie struktury produktu definiuje

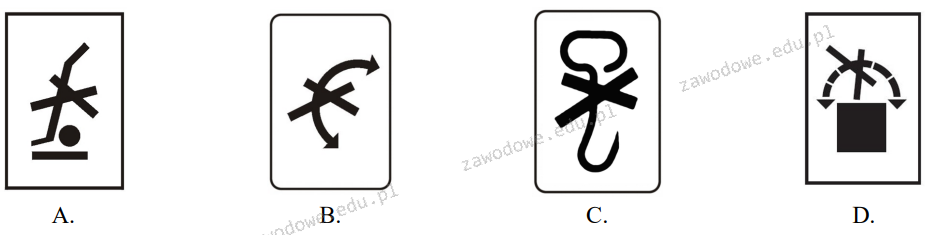

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

Część zapasów znajdujących się na placu składowym została uszkodzona, za ten stan odpowiada

Ocena kompletności dostaw odbywa się przy użyciu wskaźnika:

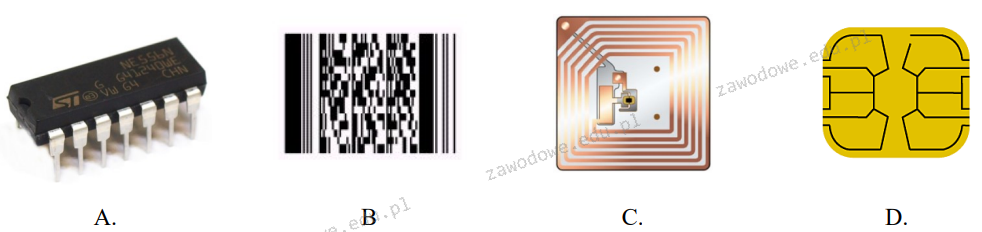

Który rysunek przedstawia transponder RFID?

Przeładunek, który polega na przekształceniu dużych, jednorodnych partii towarów na wiele różnorodnych pakietów asortymentowych, dostosowanych do wymagań konsumentów, określany jest jako

Nieregularna struktura procesu produkcyjnego cechuje się

W tabeli przedstawiono koszty poszczególnych czynności logistycznych poniesione przez centrum logistyczne w I kwartale 2005 roku. Jeżeli przedsiębiorstwo na II kwartał zaplanuje wzrost wszystkich pozycji kosztów o 10%, to ich wartość całkowita wyniesie

| Okres | Koszty fizycznego przepływu w mln zł | Koszty zapasu w mln zł | Koszty procesów informatycznych w mln zł |

|---|---|---|---|

| I kwartał | 500 | 300 | 200 |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Akronim, który oznacza system informatyczny wspierający zarządzanie stanami magazynowymi, to

Do zadań wykonywanych w magazynie w procesie przyjmowania towarów należą między innymi

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

Przedsiębiorcy wprowadzający do obrotu opakowania, w przypadku nieuzyskania wymaganych poziomów recyklingu odpadów opakowaniowych, są zobowiązani do wniesienia opłaty produktowej. Zgodnie z danymi przedstawionymi w tabeli przedsiębiorca będzie zobowiązany uiścić opłatę produktową za odpady opakowaniowe

| Dane dotyczące gospodarki opakowaniami | ||||

|---|---|---|---|---|

| Poz. | Odpady opakowaniowe | Minimalny poziom recyklingu [%] | Masa wprowadzonych do obrotu opakowań [kg] | Masa opakowań poddana recyklingowi [kg] |

| 1. | z drewna | 16,0 | 645 000 | 145 000 |

| 2. | z aluminium | 51,0 | 32 000 | 15 320 |

| 3. | z papieru i kartonu | 61,0 | 1 530 000 | 990 500 |

| 4. | z tworzyw sztucznych | 23,5 | 374 000 | 93 400 |

Brak odpowiedzi na to pytanie.

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Przykładem opakowania grupowego jest

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

Jaką kwotę netto będzie kosztować usługa składowania 10 paletowych jednostek ładunkowych (pjł) w magazynie, jeżeli opłata za jedną pjł wynosi 15,00 zł, a magazyn zastosuje 20% narzut na zysk?

Kto ponosi odpowiedzialność za szkody powstałe w wyniku niewłaściwego transportu towarów?

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

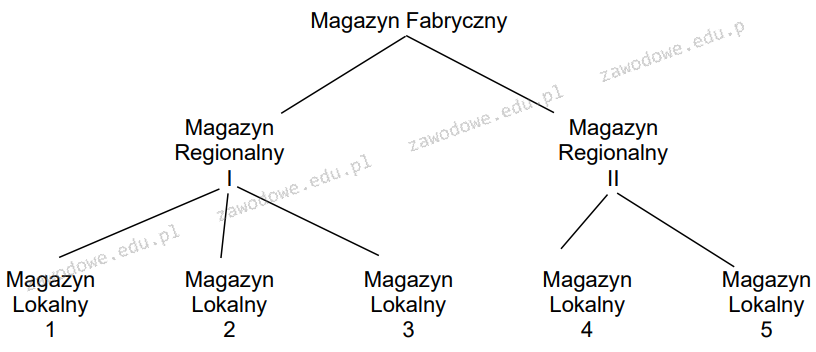

Zapas okien w Magazynie Regionalnym I wynosi 5 420 szt., a w Magazynie Regionalnym II 2 840 szt. Magazyny lokalne nie posiadają zapasu okien. Na podstawie schematu sieci magazynów PP OKNO oraz zestawienia zapotrzebowania na okna w magazynach lokalnych określ, ile minimum okien należy dostarczyć z Magazynu Fabrycznego do Magazynu Regionalnego II, aby mógł on zaspokoić potrzeby podległych sobie magazynów lokalnych.

| Zapotrzebowanie na okna w magazynach lokalnych w szt. | ||||

|---|---|---|---|---|

| Magazyn Lokalny 1 | Magazyn Lokalny 2 | Magazyn Lokalny 3 | Magazyn Lokalny 4 | Magazyn Lokalny 5 |

| 1 300 | 1 460 | 1 060 | 2 130 | 1 450 |

Brak odpowiedzi na to pytanie.

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Opłaty za przejazd samochodem po drogach krajowych uzależnione są między innymi od

Zakładając, że realizacja zamówień klientów będzie odbywać się bezpośrednio z magazynu gotowych produktów producenta, konieczne jest zastosowanie modelu zaopatrzenia materiałowego dla produkcji na

Do zadań wspierających centrum dystrybucji należy

Dokument ten umożliwia prowadzenie rejestru przychodów oraz rozchodów zapasu, a także kontrolowanie jego stanu.

Firma korzystająca z MRP jest firmą planującą zapotrzebowanie