Pytanie 1

Jakie było wyjściowe źródło wyrobu A, jeśli zapas końcowy wynosi 17 szt., dostawy osiągnęły 100 szt., a zużycie wyniosło 93 szt.?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Jakie było wyjściowe źródło wyrobu A, jeśli zapas końcowy wynosi 17 szt., dostawy osiągnęły 100 szt., a zużycie wyniosło 93 szt.?

Producent makaronu przechowuje mąkę w swoim magazynie?

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Zapotrzebowanie na produkty lub usługi w dziedzinie logistyki w danym czasie oraz po danej cenie nazywane jest

Rozładunek 160 paletowych jednostek ładunkowych (pjł) wymaga użycia dwóch wózków widłowych. Jaki będzie całkowity koszt rozładunku ładunku, jeżeli wózek X odbierze 40 pjł a wózek Y odbierze 120 pjł?

| Koszty wynajęcia wózka i jego obsługi | |

|---|---|

| Wózek X | koszt: 0,40 zł/pjł + operator: 18,00 zł/h; czas rozładunku jednej pjł: 3 minuty |

| Wózek Y | koszt: 0,75 zł/pjł + operator: 25,00 zł/h; czas rozładunku jednej pjł: 1 minuta |

Podczas przeprowadzonej inwentaryzacji wykazano niedobór niezawiniony wynoszący 1 650 kg cukru, ewidencjonowanego po 2,00 zł/kg. Jaką wartość ma niedobór niezawiniony przekraczający normę ubytków naturalnych, jeśli limit ubytków wynosi 1% średniego rocznego obrotu magazynowego, który to obrót wynosi 300 000,00 zł?

Która zasada organizacji procesu wytwarzania polega na wytwarzaniu tej samej liczby produktów w jednakowych odstępach czasowych?

Korzystając z informacji zamieszczonych w tabelach, określ którego dnia Centrum dystrybucji I powinno złożyć zamówienie na dostawę.

| Informacje dotyczące sieci dostaw | |||

|---|---|---|---|

| Wyszczególnienie | Zapas początkowy [szt.] | Wielkość dostawy [szt.] | Czas dostawy [dzień] |

| Centrum dystrybucji I | 230 | 100 | 2 |

| Centrum dystrybucji II | 130 | 50 | 1 |

| Magazyn centralny | 200 | 300 | 4 |

| Informacje dotyczące zapotrzebowania brutto w Centrum dystrybucji i | ||||||||

|---|---|---|---|---|---|---|---|---|

| Wyszczególnienie | Dzień | |||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| Potrzeby brutto [szt.] | 30 | 50 | 40 | 20 | 50 | 30 | 20 | 40 |

Średnia wartość dostaw bądź przeciętna wartość sprzedaży, która podlega analizie i uśrednieniu, to

Jakie są negatywne aspekty transportu drogowego?

W pierwszej połowie roku miały miejsce pięć dostaw materiałów do firmy produkcyjnej, które wyniosły kolejno: 150 kg, 120 kg, 160 kg, 130 kg, 140 kg. Jaki był średni poziom zapasu zabezpieczającego w tym czasie, mając na uwadze, że średni całkowity zapas magazynowy tego materiału wynosił 180 kg?

Transport towarów wózkiem platformowym z ładunkiem przekraczającym jego maksymalny udźwig jest

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia?

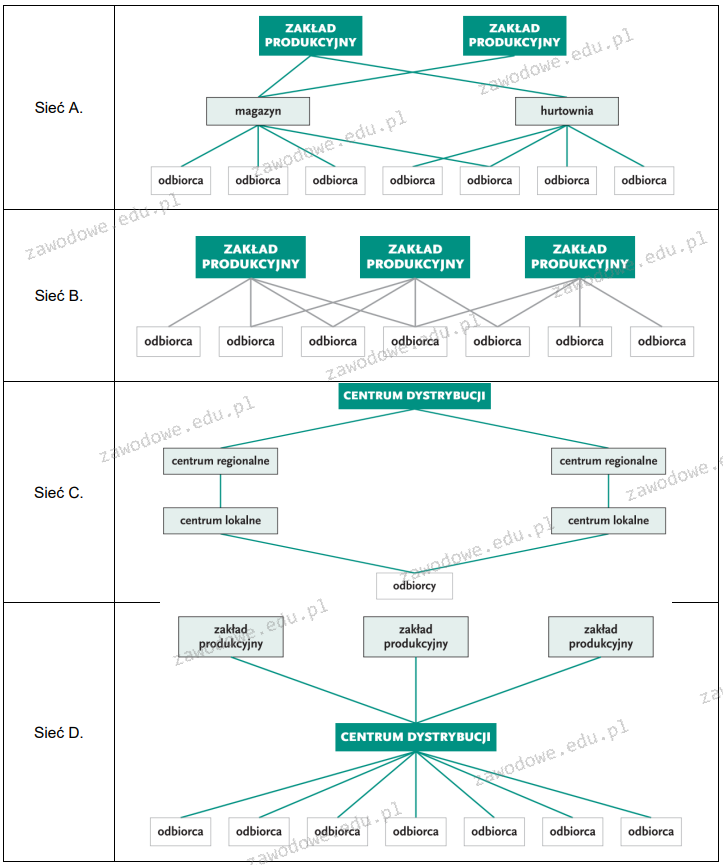

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

W grupie X analiz XYZ dostępny jest asortyment

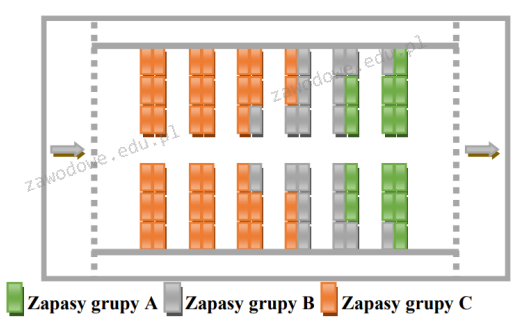

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

Opłata za wynajem obiektów magazynowych jest rodzajem kosztu

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Towary 1-2-3-4-5 rozmieszczono w magazynie według metody

| 1 | 4 | 3 | 2 | |

| 2 | 3 | 1 | ||

| 1 | 1 | 4 | 5 | |

| 5 | 4 | 2 |

Wózek widłowy z przeciwwagą potrzebuje przejazdu o szerokości

Świeże warzywa luzem należy transportować

Jaką część terytorium portu morskiego stanowi akwatorium?

Zakład wytwarzający elementy do samochodów osobowych organizuje transport części zamiennych do różnych hurtowni na podstawie indywidualnych zamówień, na terenie Polski w systemie

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

W której skrzyni można umieścić dokładnie 8 opakowań jednostkowych o wymiarach 0,5 x 0,5 x 0,5 m (dł. x szer. x wys.)?

| Skrzynia | Długość [mm] | Szerokość [mm] | Wysokość [mm] |

|---|---|---|---|

| A. | 1 000 | 500 | 500 |

| B. | 1 000 | 1 000 | 1 000 |

| C. | 1 500 | 500 | 1 500 |

| D. | 2 000 | 1 000 | 1 500 |

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza

Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 3 | 6 | 4 | 4 |

| B. | 4 | 5 | 3 | 3 |

| C. | 5 | 4 | 4 | 3 |

| D. | 6 | 3 | 5 | 1 |

Oblicz wskaźnik jakości obsługi klienta, jeśli w magazynie ustalono, że całkowita liczba wydań wyniosła 35 000 sztuk, z czego: właściwa liczba wydań to 31 000 sztuk, a błędna liczba wydań wyniosła 4 000 sztuk?

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

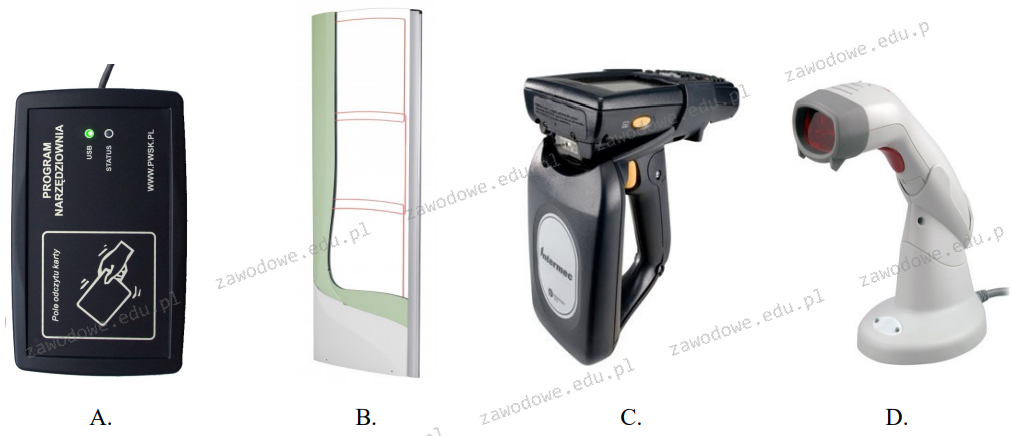

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Jaką część procentową stanowi wyodrębniona w procesie klasyfikacji ABC grupa B?

Do zadań wspierających centrum dystrybucji należy

Proces, który obejmuje wymianę informacji, transfer środków finansowych oraz transport towarów od dostawcy do odbiorcy, nazywany jest

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |